Welcome to Ohashi Lab

大橋研究室へようこそ

0.研究内容

本研究室では、先進材料(機能性分離膜・タンパク質)開発・エネルギー・環境問題等々、持続可能な社会につながる様々な課題に挑戦します。そのために、様々な技術をツールとして使います。膜工学をベースとした研究室で、特に高分子膜に関しての技術や知識が豊富ではありますが、研究室に今ある技術やテーマだけではなく、役に立ちそうな技術をどんどん取り入れ、また技術開発自体も行っていきます。

現在は機能性高分子合成、簡単な有機合成、デバイス作製、各種評価に加えて、モデリングや化学工学シミュレーションの技術を組み合わせて、下記のテーマに挑戦しています。1.超高分子量グラフト手法の開発、2.タンパク質の機能化(他の2分野に注力したいため、今は少し抑え気味です)、3.高機能電池のための材料開発 の3つに大きく分けられます。これらの課題と持続可能な社会との密接な関係については、後程述べています。また、我々の根底にある研究ポリシーに関してはこちらのページをご覧ください。

1.汎用的グラフト手法の開発

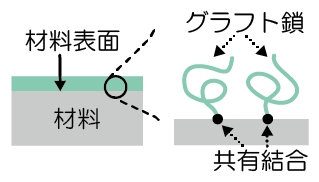

1つ目のキーワードはグラフトです。材料そのものが持つ性質を保持しながら、表面の性質(撥水性や抗菌性、接着性、耐摩耗性など)のみを変える手法を表面処理と呼びますが、その一種である「グラフト」は材料の表面に化学結合によって高分子を固定化する技術です。このような高分子鎖はグラフト鎖と呼ばれ、強力な応用範囲を持ちます。例えば通常の表面処理手法として、高分子を表面に塗布するだけだと、すぐに剥がれ落ちてしまいます。材料に固定化されたグラフト鎖を使えば、表面物性の持続性を飛躍的に高めることができます(図)。

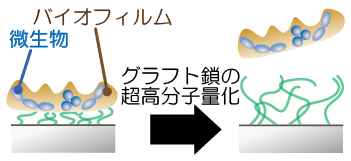

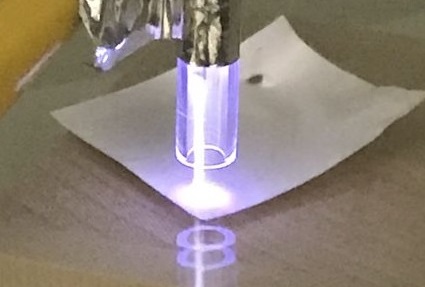

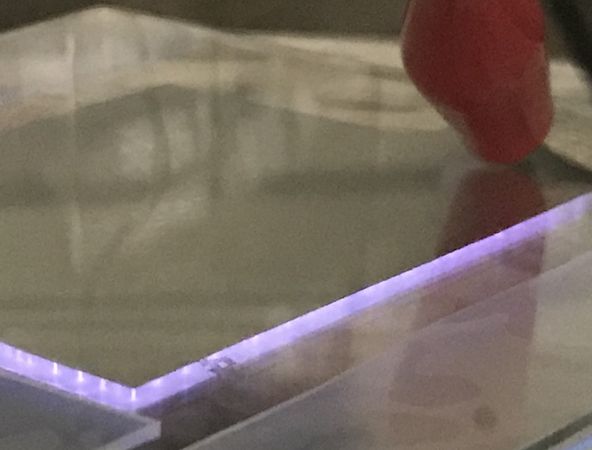

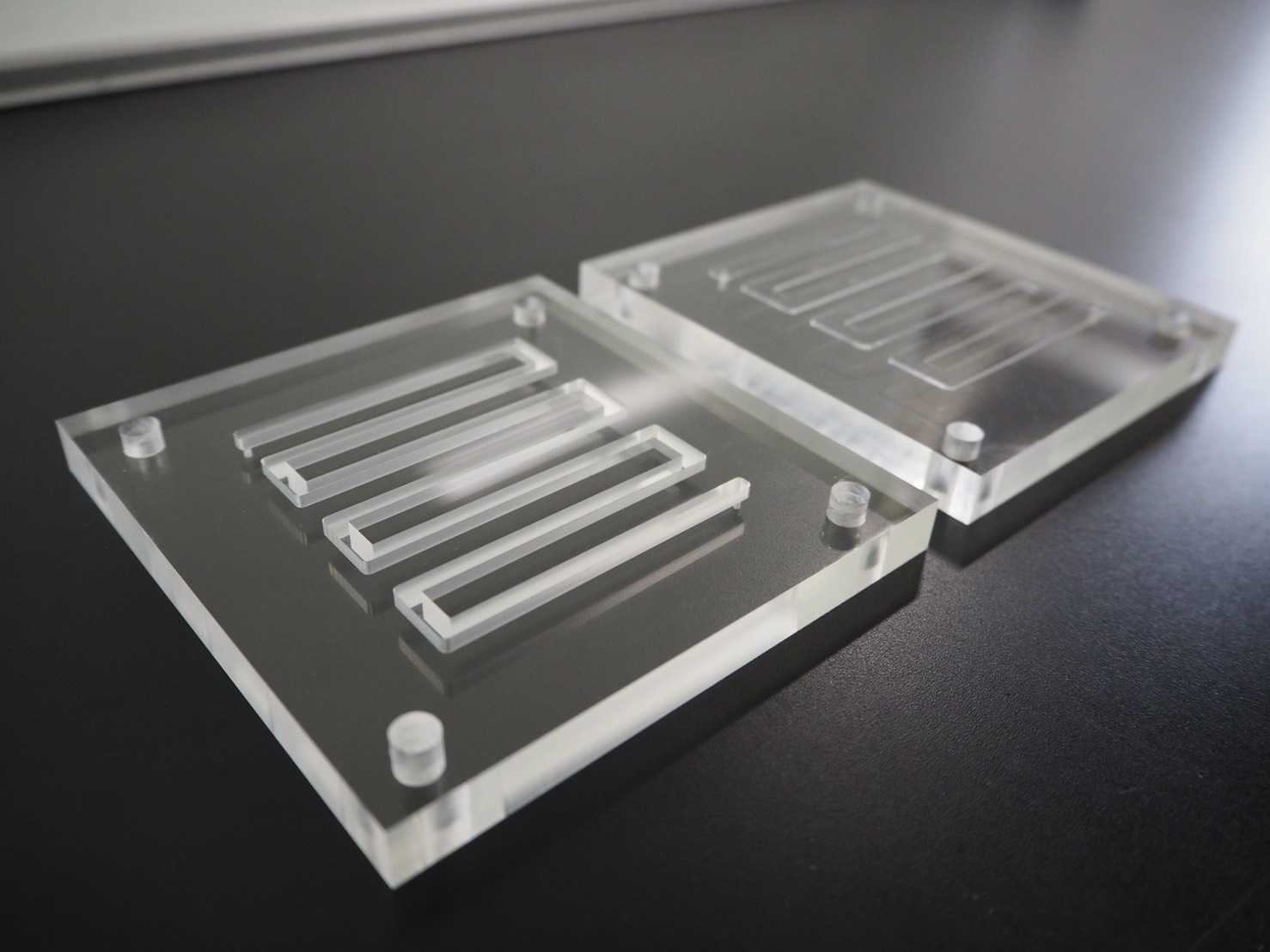

本研究室では超高分子量グラフト鎖のみが持ちうる性質にも注目していますが、同時にこの強力な高分子鎖を狙った場所に生やす(パターニング)、しかも従来法に比べて非常に簡便に生成する技術の開発も行っています。 この目的のために、大気圧プラズマ(図:ジェット型(上)、平行平板型(下))を用いた成膜方法を開発していて(大気圧プラズマグラフト重合法)、これは通常の重合方法では実現が難しい分子量100万を超すような 超高分子量のグラフト鎖を簡便に生やす手法です。通常のポリマー鎖は精々10 nm 程度の大きさですが、超高分子量グラフト鎖ともなると100 nm 程度以上の大きさになり、細菌の接着を阻害することも可能で、 高い抗菌性を発揮するグラフト鎖層を作製することが可能になります(図)。

さらにこの超分子量グラフト鎖はその大きさによって、ナノ細孔やミクロ細孔を埋めたりすることもできます。この性質によって、通常は膜として成形できないような高分子も機能性分離膜とすることが可能です。 特に、-(CH2-CHR)-の構造を持つビニルポリマーは、官能基Rの占める割合が大きく、対象との相互作用を最大化できるポリマー群ですが、一般的には膜にするのが難しい問題点があります。 大気圧プラズマグラフト重合法は、ビニルポリマーを良い分離膜にするのに適した手法になっています。

他にも、高分子化学の発展を取り込んで様々な高機能グラフト鎖を開発したり、作製した機能性膜を用いた先進システム構築、また、拡散係数などの重要物性の測定も行います。

2.高濃度タンパク質の高速機能化手法の開発

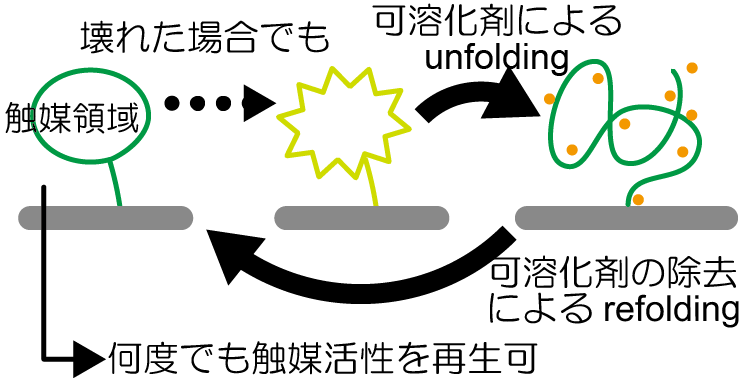

2つ目はタンパク質に関する研究です。抗体や酵素などのタンパク質は人工物には無い高機能を持っています。タンパク質はアミノ酸配列からなるポリペプチドですが、その機能を発揮するためには、三次元的に正しい形に構造が折りたたまる「フォールディング」が必要になります(図)。フォールディングして初めて、基質特異性や反応特異性などの、酵素特有の機能を発揮することができるようになります。

高機能タンパク質の需要は年々高くなっており、タンパク質を「高濃度」でフォールディングすることができれば、タンパク質の薬効を上げることが可能であり、またタンパク質の大量生産を行う際のタンク容量の削減にもつながるため、工業的にも有利です。しかし、タンパク質高濃度領域ではタンパク質は凝集(ミスフォールド)しやすく、適切にフォールディングすることが難しいという問題点があります。本研究室では、化学工学的な知見から、高濃度のタンパク質でも凝集を防ぎつつ、10~20分程度の短い時間で効率的にフォールディングを行う手法・装置の開発を行っています(図)。

また、高機能な酵素はそもそも大変高価なのですが、酵素の最大の弱点はとにかく失活しやすいことです。今まではタンパク質の構造をがちがちに固定して失活を防ぐという設計だったのですが、これだと一回失活すると終わりです。我々は視点を変えて、上のグラフト技術を組み合わせることで、タンパク質が失活しても何度でも機能を復活できる固定化技術の開発を手掛けています(図)。

3.高機能電池のための材料開発

最後の1つは高機能電池のための研究です。世の中には電気化学という分野があり、これは熱力学と化学工学をイオンや電子などの荷電粒子に応用した学問なのですが、電子は1 Vで加速するだけでも1 eV ~ 100 kJ/molと非常に大きなエネルギーを持っています。 熱エネルギーの大体のエネルギーは3 kJ/molくらいなのですが、反応速度はエネルギーに対してexponentialで効くため、熱反応と電気化学反応では数桁速度が違ってきます。 例えば水を水素と酸素に分解しようとすると、2500 ℃ほどの熱が必要になりますが、電気分解であれば常温常圧で1.5 Vもかければ進むわけです。 もちろん熱は熱でとても大切ですが、電気化学でのみ可能な反応もたくさんあり、非常に興味深い分野です。

この電気をためるデバイスが蓄電池で、また蓄電池のための材料を電気化学的に合成する研究も進めています。 今研究室で扱っている電池は、リチウムイオン電池(LIB)とバナジウムレドックスフロー電池(VRFB)、空気アルミニウム二次電池(AAB)の3つです。LIBは現在既に、携帯電話等いろいろなところに使われていますが、大体2年くらい(500回くらい)充放電を繰り返すと使えなくなってしまいます。我々はLIBの充放電可能な回数を増やすためにはどうすればいいのかを研究しています【サイクル特性の向上】。

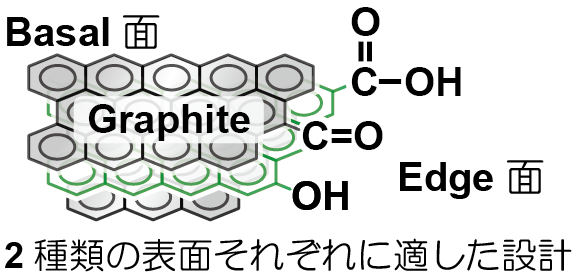

現行のLIBでは、負極にグラファイトが使われていますが、その表面がリチウムイオンや溶媒と反応してしまうために、充放電回数が下がります。 本研究室ではグラファイト表面上に極微量しか存在しない官能基(ベンゼン環150個に1つ程度)を特異的に修飾して電気化学的な触媒としての役割を持たせることで反応を改善し、電池性能が向上することを初めて見出しました。 2種類の表面を持つ(図)という特性を活用して、それぞれの面に適した設計を施すことで、この問題を解決しようとしています。(企業との共同研究です)。

また、上に述べたAAB、ナノシリコンをLIBに組み込むことで、高容量を持つ電池を作るための研究をしています(現行のリチウムイオン電池の10倍以上)。 ナノシリコンは(トップダウン的に)シリコンを削って作るのには通常非常に大きなエネルギーが必要なのですが、これを電気化学の力を用いて(ボトムアップで)合成する手法を開発しています。 AABは学部4年生の希望で始めたテーマになります。

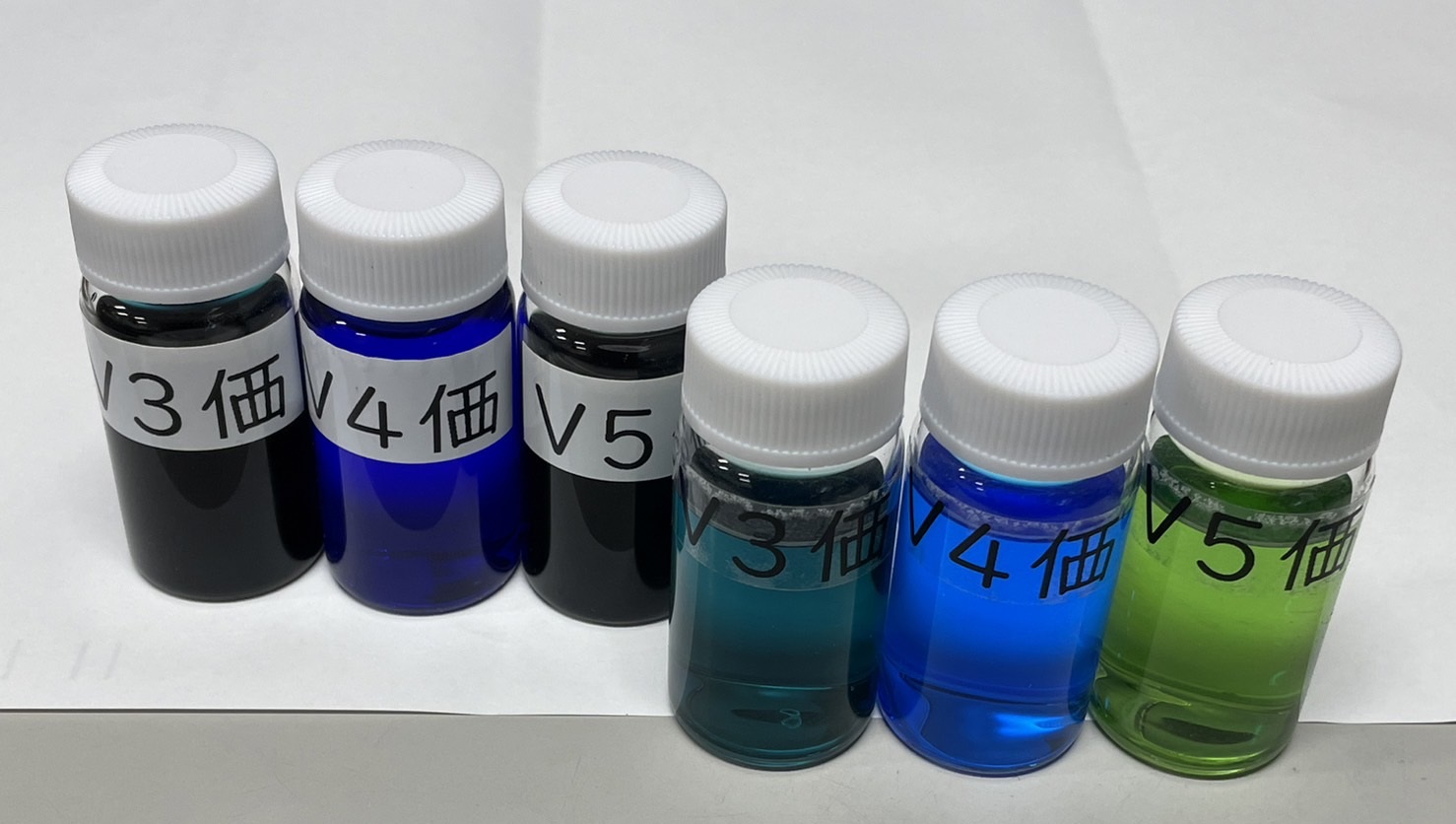

一方、VRFBは、充電可能な燃料電池といったところで、バナジウム溶液の中に電気エネルギーをためることができます(図)。 体積当たりのエネルギー密度はLIBほどではないものの、溶液量を増やすことでいくらでも電気容量を増やすことができます。 また電解液が不燃、電解液の色によって充電状態を正確に把握することが可能、電解液が非常に長寿命といった利点を持ち、安全長寿命で大容量化が容易な電池です。 このため、再生可能エネルギーの平準化、非常用電源としての役割が期待されています。

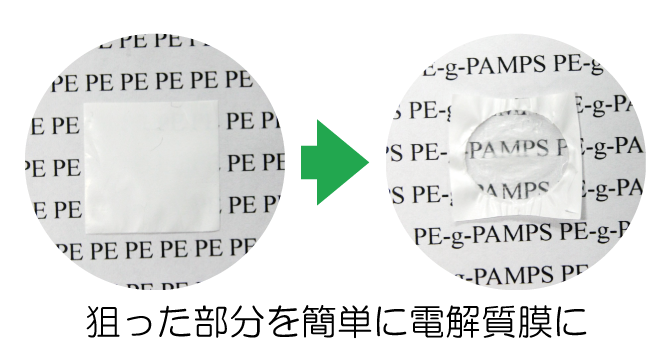

一方で、この電池の課題は、電解液を隔てる電解質膜の性能が充分でないことです。 我々は、上記の大気圧プラズマグラフト技術を使ってVRFBをはじめとした様々な化学電池用の高機能電解質膜を安価に作る研究をしています(図)。

持続可能社会と研究とのつながり

持続可能な社会を目指す、と世間では良く言われますが、この言葉に皆さんはどんなイメージを持ちますか?折角の機会なので少しばかり考えてみてください。。。いかがでしょう?一般的なイメージは例えば、汚染物質を環境中に出さないようにして、これ以上環境に負荷を与えず(CO2やオゾン層破壊ガスの削減)、且つ、エネルギーが安全かつ安定的に供給されている社会、といった感じでしょうか。。

とはいえ、「持続可能」という言葉を材料の観点からもう少し考えてみると、実に多様な方法がありうると思います。例えば。

➀ より壊れにくいものを作る

② 壊れてもすぐ直るようにする

③ より高機能なものをより簡単に作る

などの方法もあると思いませんか?上記で紹介してきた我々の研究は、この3つに対応した研究内容になっています。

例えば、➀を体現しているのは、リチウムイオン電池の研究です。リチウムイオン電池は携帯電話の中などで使われていますが、2年間も充電放電を繰り返していると、電池がヘタってきてしまいます。もしより劣化しにくい(壊れにくい)リチウムイオン電池を実現できれば、電池交換の頻度を減らすことができるわけで、これも立派な持続可能を指向した研究です。

②を考えてみましょう。世の中には、傷がついても自己修復する材料なども提案されています。再生できる材料が高価・高機能であるほど、再生させる意義も高まります。本研究室の、タンパク質を何度でも再生させる技術は正にこれを実現しうるもので、これも持続可能な技術と言えるでしょう。

③はどうでしょうか?高機能なものは一般に作るのが難しく、壊れてしまうと、とてもとても残念だし、なかなか替えが効かないものです。ただ、これが簡単に作れるようになるのであれば、話は別です。代替物を容易に安価に用意することができ、持続可能になるわけです。本研究室では高機能グラフト鎖を簡便に作れるようにする研究がここに相当します。

形あるものはいつか壊れます。建物や道路、水道管なども徐々に劣化し、ずっと使うことはできません。でも、壊れることを遅くしたり、壊れたものを元に戻したり、簡単に作り直す技術も、可能なのです。これらも立派な持続可能な社会に資する重要な技術だと思います。他にも持続可能な社会を目指すための方法論はたくさんあると思います。リサイクルしやすいようにするとか、、アイディア次第だと思います。是非みなさんのアイディアを形にしてみませんか?

その他

他にも、非常に薄い超薄分離膜の作製、高分子の中の拡散性の予測などなど、魅力的なテーマを各種取り揃えてお待ちしております!皆さんからのテーマ提案も大歓迎です。 実際に、上記の空気アルミニウム二次電池は4年生の希望で始めたテーマになります。新しいアイディアが好きで、ディスカッションを重ねて現実的なテーマに練り上げていくことも可能です。

お問い合わせ

大橋 秀伯(Hidenori OHASHI)

東京農工大学 工学研究院 応用化学部門/工学部 化学物理工学科

〒184-8588 東京都小金井市中町2-24-16 工学部4号館3階318号

E-mail: ohashi![]() go.tuat.ac.jp (@は画像になっています)

go.tuat.ac.jp (@は画像になっています)