研究内容 Research

近年,携帯電話やデジタルカメラなどに使用される電子部品は急速に小型化され,その加工にはマイクロオーダーや場合によってはナノオーダーのスケールでの加工精度が要求されます。また,電気自動車,環境・エネルギー,医療などの分野に多く使用される高硬度金属材料の加工には,電気化学反応を利用した電解加工や,放電加工が有効であるが,環境対策や加工精度,速度がネックとなっています。本研究室では,これらの問題を解決するために,微細加工の技術開発を行っています。微細加工として電解加工・ポリシング・微細放電加工に注目し,機械産業の発展に貢献することを目標としています。また,産業技術専攻の学生の中には,自動車部品調達のコスト削減に関する研究などを行なっている学生もいます。

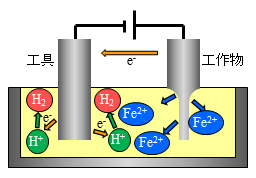

電解加工:Electro Chemical Machining

電解加工は電気化学反応を利用した金属加工法であり,加工反力や工具消耗がないことや,工作物の硬さによらず加工できるという利点があります。そのため,難削材の微細加工への応用が期待されています。

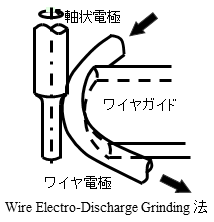

放電加工:Electrical Discharge Machining

機械加工に比べて,熱的加工である放電加工の最大の特徴は,導電性を持つ材料ならば硬さによらず加工できることです。また,放電時の電気エネルギーを制御することで放電1回あたりの加工量を容易に小さくでき,極めて微細な加工が可能です。本研究室では, 右図に示すWEDG(Wire Electro-Discharge Grinding:ワイヤ放電研削)法を用いて微細電極を加工し,微細放電穴加工を行っています。

ポリシング:Polishing

ポリシングとは,砥粒が工具と工作物の間に介在している状態で,荷重をかけながら工具と工作物を相対運動させることによって行われる加工法です。表面粗さが良くマイクロクラックの極めて少ない良好な鏡面が得られます。そのために,小型非球面ガラスレンズ用金型の表面仕上げに利用されています。

研究テーマの紹介

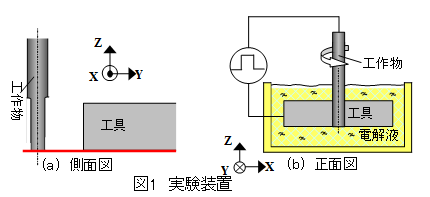

電解加工パルス条件が超硬合金微細軸形成に与える影響

NaNO3水溶液を用いた超硬合金微細軸の形成

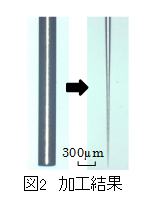

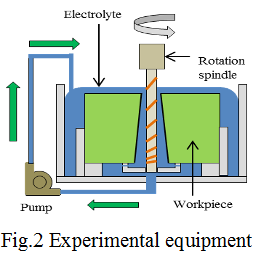

本研究では,難加工材である超硬合金の微細軸を電解加工により形成している。電解加工を用いることで,研削加工や放電加工より高速度で加工できる。図1(a)に示すように工具のステンレス板と工作物の超硬合金の軸を対向させ,図1(b)に示すように電解液に浸漬し軸を回転しながら電解加工を行い,微細軸を形成している。電解液には環境への負荷が小さい中性電解液であるNaNO₃水溶液を利用している。また,両極性パルス電源を用いることで,加工中に軸に付着する生成物を除去しながら加工し,図2に示すように300µmの軸を20µm程度まで加工することができた。パルス周期や電流値,電解液濃度などの条件を変化させることによる微細軸形成への影響を調査している。

両極性パルスを用いた電解液ジェットによる超硬合金の形状加工

犠牲平板を用いた給電方法

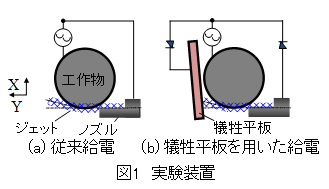

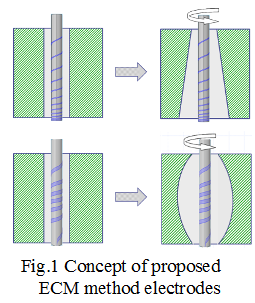

本研究では,図1(a)に示すようにノズルから回転する円柱の超硬合金に電解液ジェットを噴出することで形状加工を行なっている。超硬合金の加工を行う場合,両極性電流を用いることで生成物の影響の少ない加工が可能となる。しかし,極性を通常の加工と逆にする時間があるため,ノズルが消耗する問題がある。そこで,図1(b)に示すように平板を犠牲とすることでノズル消耗を抑制した。

任意形状の加工

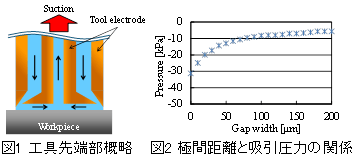

電解液ジェット加工は,重ね合わせの理を用いることで加工形状の予測が可能である。そのことを利用し,ノズル走査による任意形状を加工する場合,任意形状を元に計算上で最適なノズル走査速度を算出し,その走査速度を加工に用いることで図2に示すように任意形状の加工が可能となる。

電解液吸引による加工領域限定のためのECM工具電極の研究開発

研究背景

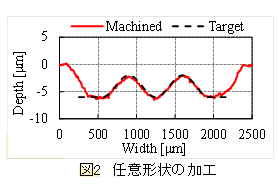

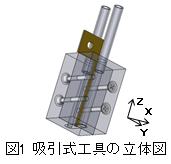

電解加工は電気化学反応を用いた非接触の加工法であるため,工具から離れた箇所においても反応が生じ,加工領域の限定が困難であり,加工精度が低いという問題がある。本研究では,電解液を工具直下のみで循環させることにより加工領域を限定でき,また,電解液循環を行う吸引力の変化を測定することで極間距離を検出できる工具を提案し,有効性を調査している。

吸引圧力に基づいた極間距離制御

本研究で提案する工具の概略図を図1に示す。この工具を用いて極間距離と吸引圧力の関係を求めた結果を図2に示す。この結果から,極間距離に対応して吸引圧力が変化していることが明らかとなったため,吸引圧力に基づいた極間距離制御を伴う止まり穴加工を行い,その結果を図3に示す。図に示した加工穴形状から,深さ方向への加工の進行にも関わらず加工穴直径の増加しないことから,加工領域の限定が可能であることが確認できた。

吸引式工具を用いた領域限定電解めっき膜形成に関する研究

研究背景

対象物をめっき液に浸漬させる従来の電解めっき法では,部分的なめっきが必要な場合にマスキング処理等が必要である。また,めっき浴槽を用いるために廃液が多く,周辺環境への影響が問題となる。本研究では,図1の吸引式工具を利用した電解銅めっきを行い,上述の問題を解決する電解めっき膜の形成方法を提案している。

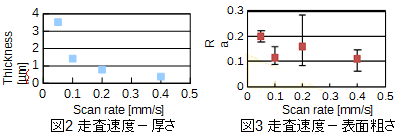

走査加工における成膜特性

めっきの用途は,製品の防食や装飾などであり,複雑な模様のめっき膜を形成するには,工具を走査させる必要がある。走査速度とめっき膜厚さの関係を図2,走査速度と表面粗さの関係を図3に示す。電極材料には,真鍮(C2801)を使用し,エラーバーは各平均値の範囲を示している。図2より,厚さが走査速度に反比例することがわかる。また,図3を見ると,表面粗さは走査速度に依存せず,良好な表面粗さを維持している。走査加工により,図4のようなパターン膜の形成も可能である。

電導領域制御工具による複雑形状穴の電解加工

研究背景

ディーゼルエンジンの燃焼効率向上のため,難削材の逆テーパ穴や複雑形状穴の加工が求められている。そのため,レーザーや放電加工,電解加工を用いた加工法が提案されているが,レーザー加工の場合穴の品質が悪く,放電加工の場合工具消耗があることが問題である。一方電解加工を用いた場合穴の品質は良く,電極消耗もない。そのため,電解加工を用いた複雑形状穴の加工方法が研究されているが,複雑な制御装置が必要であった。

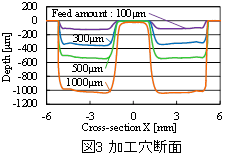

加工原理

そこで複雑な制御装置が不要で軸方向の加工量を変化させることが可能な工具を考案した。 電解加工の加工速度は工作物表面の電流密度に依存する。そのため電極表面の面積当たりの導電領域を変化させることで対応する工作物表面の電流密度を制御できると考えられる。本実験では図1のように不導体の円柱にスズメッキ軟銅線をピッチを変化させながら巻きつけた工具を用いる。図2のようにその工具を回転させながら電解加工を行うことで軸方向の加工量を制御する。

電解加工表面における接触角を用いた濡れ性調査

近年,電解加工の課題とされていた加工精度が大きく向上したという報告がいくつか挙がっており,金型や部品加工の仕上げ工程への電解加工の利用が期待されている。一方で,金型表面や工作機械の摺動面への電解加工の利用を視野に入れたとき,加工表面の性状評価が重要になる。そこで本研究では,固体表面性状の評価指標のひとつである濡れ性に着目した。各種加工表面の濡れ性を接触角を用いて調査し,電解加工条件と濡れ性の関係を探る。

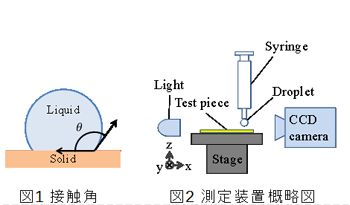

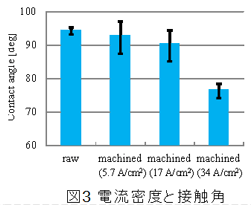

接触角と測定装置

接触角とは図1に示すような液体と固体面の成す角度である。接触角測定の概略図を図2に示す。撮影した映像から,液滴静置直後の接触角を測定する。図3に接触角の測定例として,ステンレスSUS304に電流密度を変化させて電解加工を施した加工面における,接触角測定の結果を示す。

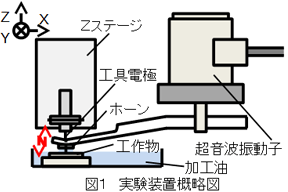

パルス電解加工における極間距離と加工状態の検出に関する研究

極間距離の検出

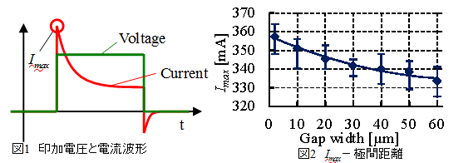

電解加工において,加工の進行に伴い加工精度を維持するには,極間距離を検出し,一定に保つ必要がある。パルス電圧を印加した際,極間には図1に示すような電流が流れる。この電流のピーク値Imaxと極間距離には負の相関があるため(図2),加工中においてもImaxを観察することで極間距離を検出することが可能である。

加工状態の検出

電解加工では,加工部に突起が生じるなど加工状態が悪化する場合が存在する。加工中の加工状態を検出することは,加工精度を維持する上で必要なことである。加工状態が良い場合と悪い場合における電流波形のピーク値と電気量の関係を図3に示す。ここで,電気量とは,パルスオン時間における電流の時間積分値である。図3より,加工状態が良い場合,悪い場合と比べて同ピーク値に対する電気量が大きくなる傾向がある。このことから,加工中においてもピーク値と電気量の関係から加工状態を検出することが可能である。

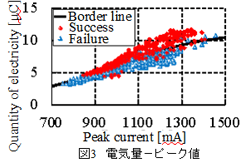

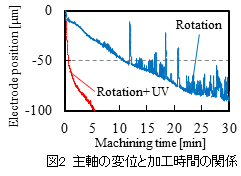

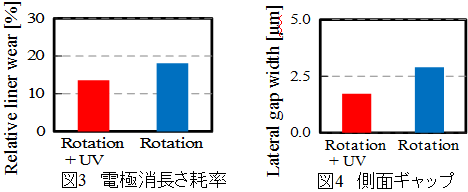

加工液への超音波振動付与による微細放電加工特性の向上

微細放電加工の問題点として,(1)工具電極の消耗が多い。(2)加工速度が非常に遅い。(3)深穴加工が困難。などが挙げられる。本研究では,RC放電回路を用いた微細放電加工において,従来加工が困難な40V以下のオープン電圧と浮遊容量を利用した微小放電エネルギー条件にて,加工速度を向上させるため,加工液に超音波振動を付与することを試みている。

図1に実験装置概略図を示す。図2より,加工液に超音波振動を付与することによって,加工時間が短縮されている。図3より,微小放電エネルギーの条件においては超音波振動付与により,電極長さ消耗率は低減する。図4より,超音波振動付与により,加工屑が排出されため,側面ギャップは減少し,加工精度が高くなる。

微小放電エネルギを用いたマイクロプローブホルダの製作

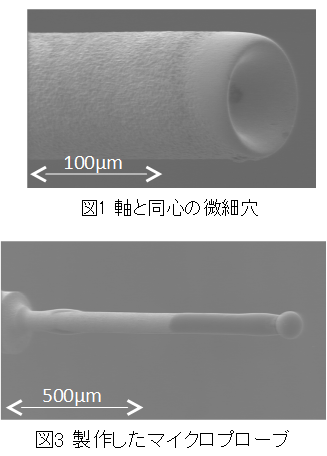

微細放電加工中において,放電条件によって図1のような,工具電極底面に軸と同心の微細穴が形成されることを発見した。本研究では,この端面に微細穴を有する微細軸をホルダとして利用し,同軸上に微小な球体を固定し,マイクロプローブを製作を試みている。

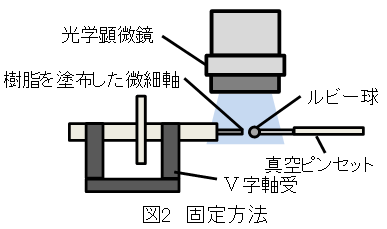

ホルダとルビー球の固定 ~マイクロプローブ製作~

固定時の概略図を図2に示す。まず,先端穴を有する微細軸を作成後,先端にエポキシ樹脂を塗布し,圧縮気体を噴射し軸周りの過剰なエポキシ樹脂を取り除く。その後,光学顕微鏡を用いて微細軸端面を観察しつつ,真空ピンセントを用いルビー球を微細軸端面に接触させ接着した。図3に試作したマイクロプローブのSEM画像を示す。

脱イオン水を用いた微細放電加工の基礎研究

工具電極消耗

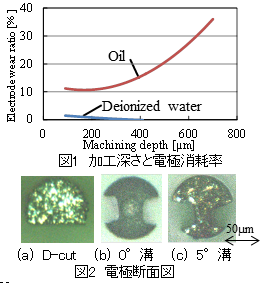

一般的に,微細放電加工の加工液には加工油が用いられている。しかし,加工の進行に伴い電極消耗が激しくなり,深穴加工が困難であるという問題点がある。加工液に脱イオン水を用いることで図1に示すように各加工深さにおける電極消耗率が低減する。

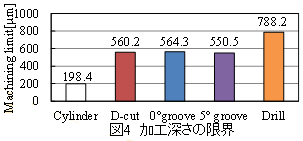

加工深さの限界

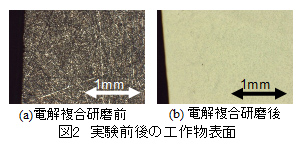

脱イオン水を用いて微細放電加工をした場合,ある地点で急速に加工速度が低下し,加工が進行しなくなる。図2に示すような断面を持つD-cut電極や溝付き電極,図3に示すようなドリル電極を用いることで,図4に示すように加工深さの限界を改善することができる。

電解複合研磨を用いた難加工材の加工特性に関する研究

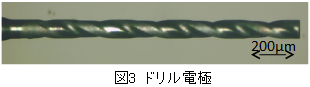

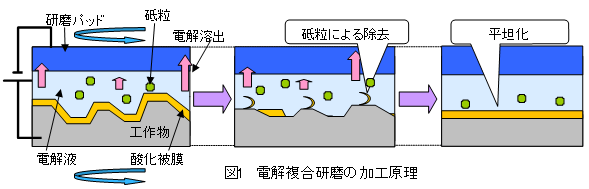

電解研磨と機械研磨を同時に施す加工方法

電解複合研磨は,電解研磨と砥粒研磨を同時に施すことで金属を研磨する手法である。加工原理を図1に示す。電解加工を行うと,工作物の種類により金属表面に酸化被膜が生じる。これは電流の通過を阻害し,電解加工の進行を妨げる。この被膜を砥粒研磨によって取り除くことで,金属が露出した部分からさらに金属が溶出し,電解研磨が促進される。

電解複合研磨を使用した純チタン工作物の加工面変化を示す。金属表面は図2のように変化する。加工面に存在した傷が加工されて鏡面が得られていることが分かる。

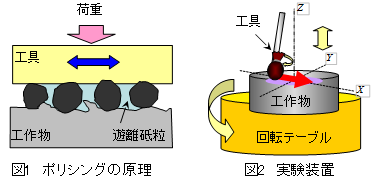

自動ポリシングによる非球面レンズ加工に関する研究

ポリシングとは

ポリシングは,図1に示すように,工具と工作物の間に遊離砥粒を介し,相対運動させて行う超微細研磨加工のことで,切削や研削で形状精度を整えた後,最終工程として表面粗さを改善する目的で行われる。本研究では,図2に示すように,回転工具と回転テーブルを有する実験装置を用い,非球面レンズ成形用金型を仮定した軸対称形状を高精度に加工する。

自由形状の加工

本研究では,工具の走査速度を制御し,加工を繰返すことで,図3に示すように目標形状に加工する。その方法は,加工形状の測定結果から次加工の走査速度を算出するため,加工,及び測定精度が重要となる。それらの精度を向上させることで,目標形状との誤差を 0.2 μm まで低減させる。

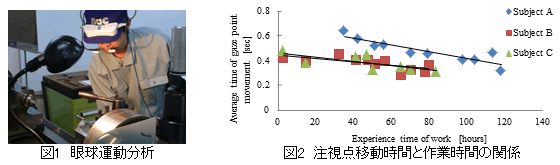

眼球運動分析を利用した機械加工技能の伝承と評価に関する研究

研究の背景

ものづくりの技能は,技能者が長年培ってきた感覚の部分に依存し,数値や言語に置き換えることは非常に困難である。このような人間の行動を研究する手法として眼球運動分析がある。本研究では,ものづくり技能の習熟度に応じて眼球運動に差があるという仮説のもと,眼球運動分析を行い,技能の上級者と初心者の相違点を明らかにし,技能を伝承するための訓練や技能の評価に活用することを目的としている。

普通旋盤加工技能者の眼球運動分析

アイカメラにより,技能の上級者と初心者の眼球運動分析を行い,注視点の移動について比較したところ、上級者のほうがより短時間で移動していて、そのばらつきは小さいことが明らかになった。また、初心者が作業を繰り返し行うことで,注視点移動は,より短時間になることがわかった。

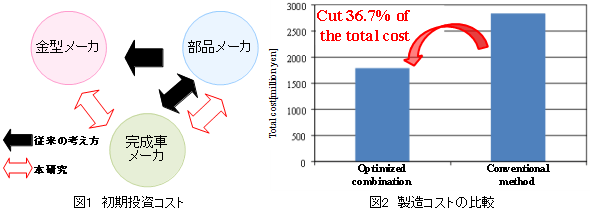

サプライヤ組合せの最適化による自動車部品調達コストの削減に関する研究

自動車産業の現状

現在自動車産業はサプライヤ数の増加と世界最適調達の必要性,コスト競争の激化などの問題を抱えている。コストでは初期投資コストのうち外注の金型費が占める割合が4割と高くなっているが,金型メーカは図1に示すように部品メーカによって選択されるため,完成車メーカのコストが高くなるという場合が多くあった。そこで本研究では,部品メーカと金型メーカの関係を分離した上で上記の問題を解決するサプライヤ選択を求める研究を行っている。またコストに関わる関税,為替,原油変動,生産数だけでなく,品質,納期,リスクも考慮している。 この解析の結果,図2に示すように従来までのサプライヤ組合せのコストより40%も製造コストが削減できることが分かっている。