RESEARCH

研究紹介

概要

私の研究を含め,プロセスシステム工学の研究は以下のように大別できる.

【モデリング】対象プロセスの挙動を数式で表現すること.

【状態監視】モデルに基づいてプロセスの現状を把握すること.

【シミュレーション】モデルに基づいてプロセスの将来を予測すること.

【制御・最適化】将来の状況を望ましい状態にするために手を打つこと.

以下に,本研究室で取り扱ってきた研究を紹介する.すでに終了した研究についての説明もある.

1.燃料電池システム

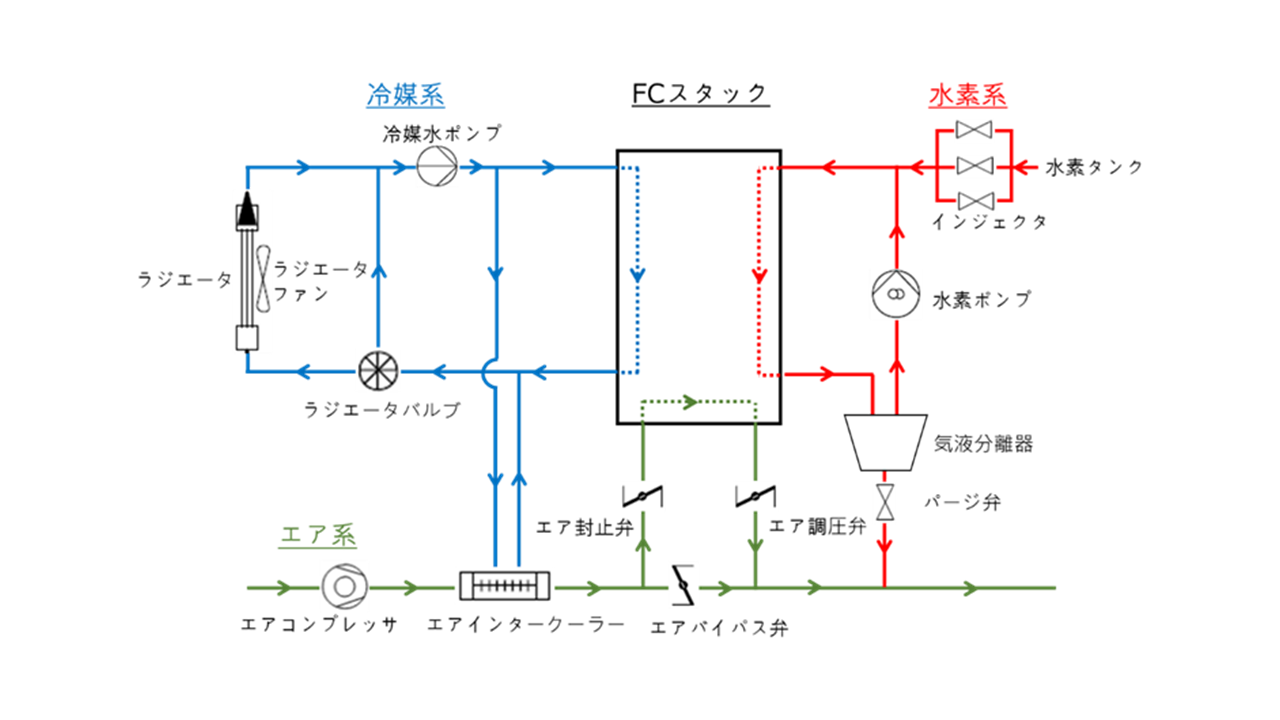

燃料電池(FC: Fuel cell)システムは水素と酸素を反応させて電気を発生させる装置であり,水素の利用方法の1つとして注目されている.本研究室では低温での利用に適しているPEFC(polymer electrolyte fuel cell)システムの研究をしている.下図はPEFCシステムの概要であり,主機であるFCスタックと補器系である水素系,エア系,冷媒系で構成されている.FCスタックでは反応による発電が行われる.水素系とエア系ではFCスタックに酸素と水素を供給しており,冷媒系はFCスタックを冷却している.補器系でのバルブやポンプなどは制御系によってバルブ開度やポンプ回転数を操作している.PEFCシステムの主要部品は電極やイオン交換膜を含むFCスタックであり,新規触媒やイオン交換膜の開発が盛んに行われている.それに加えて,補器系の装置の制御系を含めた検討をすることが,PEFCの利用拡大にとって重要である.本研究室ではFCスタック,補機系,制御系などを含む包括的なFCシステムのシミュレータであるFC-DynaMoの開発とそれを利用した研究を行っている.

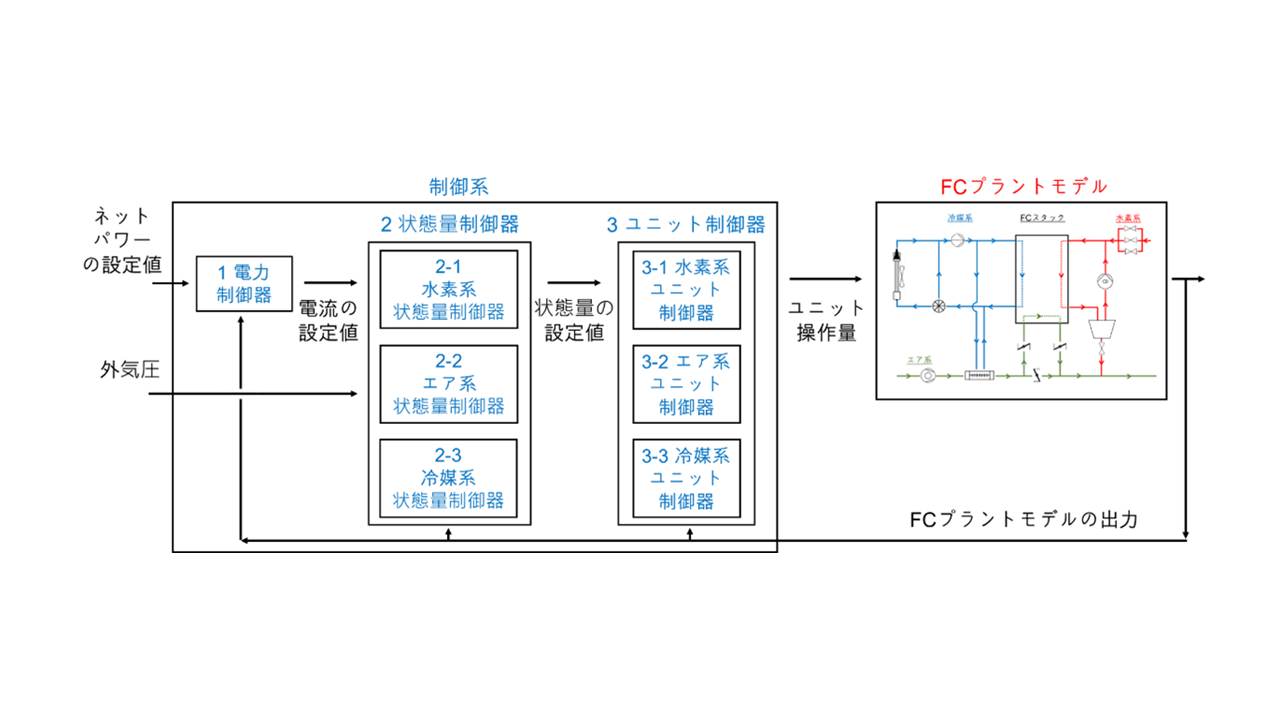

1-1 制御系に関する研究

図にFC-DynaMoの制御系の概要を示す.制御系には電力制御器,状態量制御器,ユニット制御器が含まれている.また,状態量制御器とユニット制御器には,それぞれ水素系, エア系,冷媒系に対応する下位の制御器がある.電力制御器は,ネットパワーの設定値と FC プラントモデルの出力を入力として受け取り,電流の設定値を出力する. 状態量制御器は,電流の設定値,外気圧と FC プラントモデルの出力を入力として受け取り,温度,流量,組成などの状態量の設定値を出力する.ユニット制御器は,状態量の 設定値と FC プラントモデルの出力を入力として受け取り,バルブ開度や回転機器の回転速度などのユニット操作量を出力する.

1-1-1 状態量制御器の最適化

FCシステムはFCスタックに酸素を供給するエア系とスタック内の温度を制御する冷媒系を有している.FCシステムの使用用途に応じて,これらの制御系を手動で変更するのは非効率である.

本研究では,2-2エア系冷媒系状態量制御器及び2-3冷媒系状態量制御器から出力される状態量の設定値を,自動的かつ発電効率が最大となるように決定するシステムを開発している.

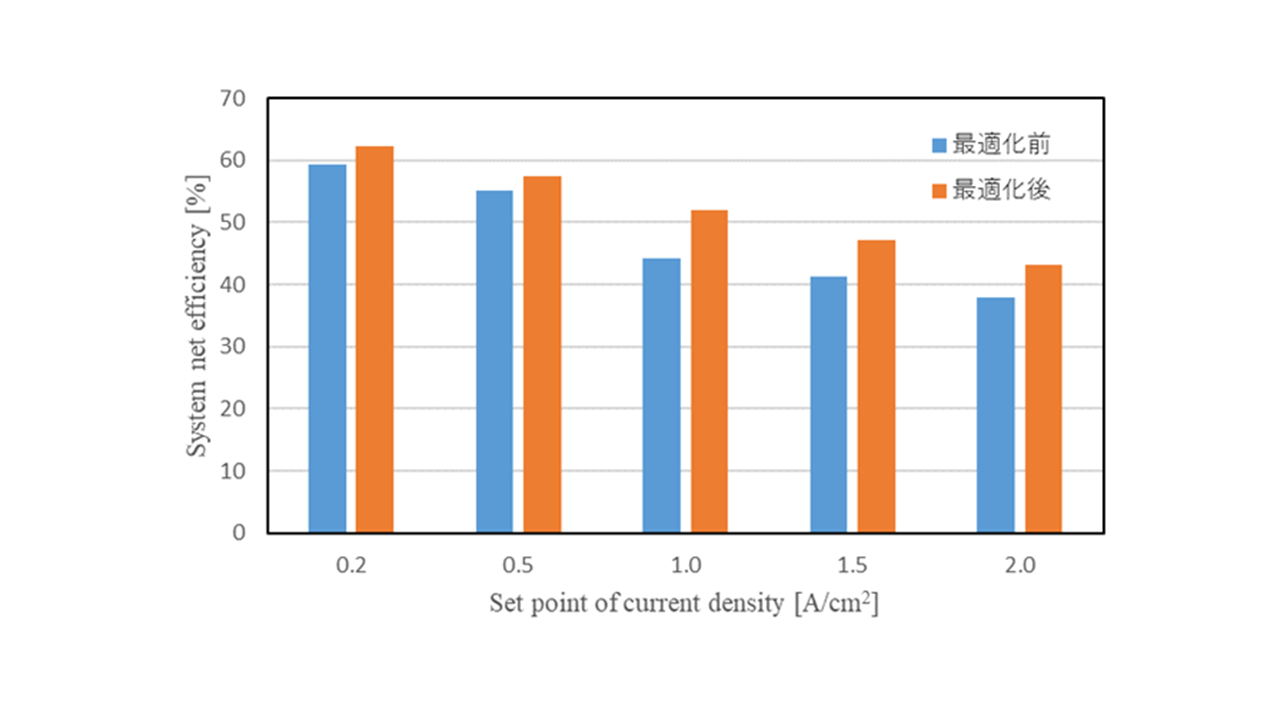

下図に同システム適用前後のシステムネット効率を示す.開発したシステムを適用したところ,システムネット効率は全ての電流密度の設定値で増加したことがわかる.

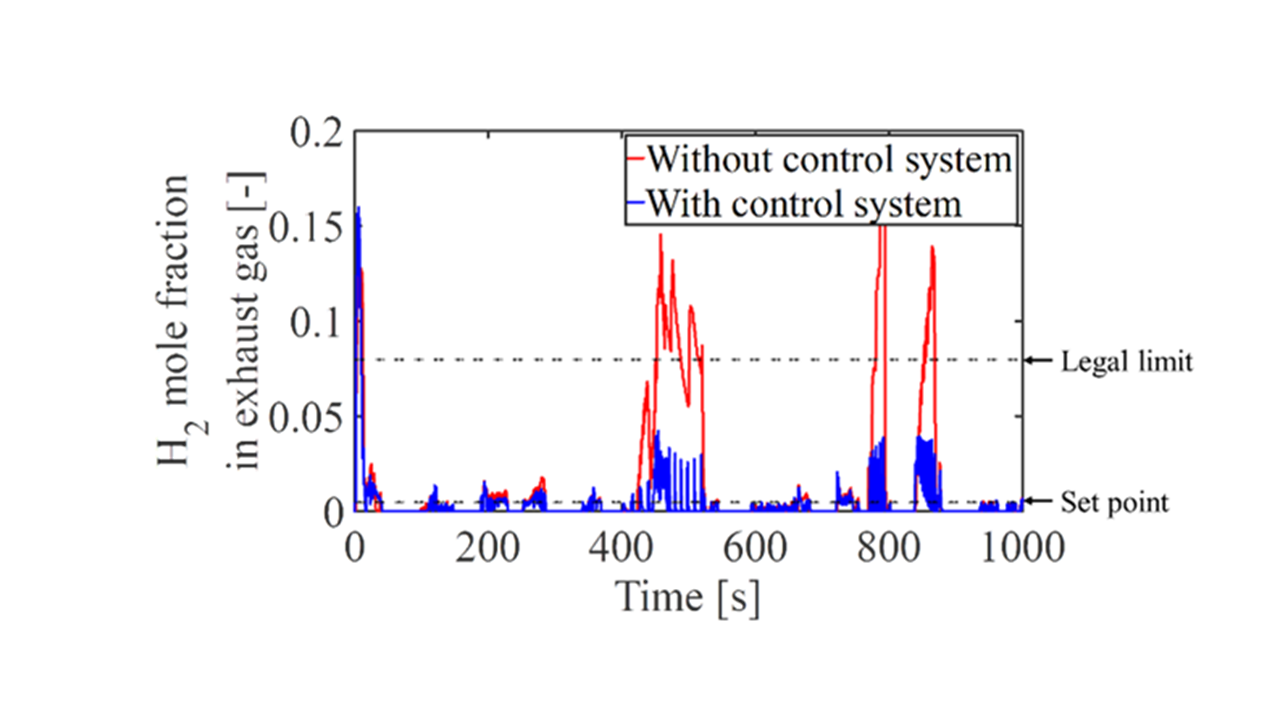

1-1-2 排ガス中の水素濃度制御システムの開発

FCスタックには,空気と水素がそれぞれエアコンプレッサと水素タンクから供給され,スタック内で反応に利用された後のガスが系外に排出される.排ガス中には未反応の水素が含まれており,

水素は引火による爆発の危険性がある.そのため,排ガス中の水素濃度を制御することが必要になる.

本研究では,2-2エア系状態量制御器及び3-2エア系ユニット制御器にエアバイパス弁での空気流量を操作して排ガス中の水素濃度を制御する制御システムを開発している.

下図に開発した制御システム導入前後の排ガス中の水素濃度を示す.開発した制御システムを導入することで排ガス中の水素濃度を法規定値未満に抑えていることがわかる.

1-1-3 モデル予測制御(MPC)の導入

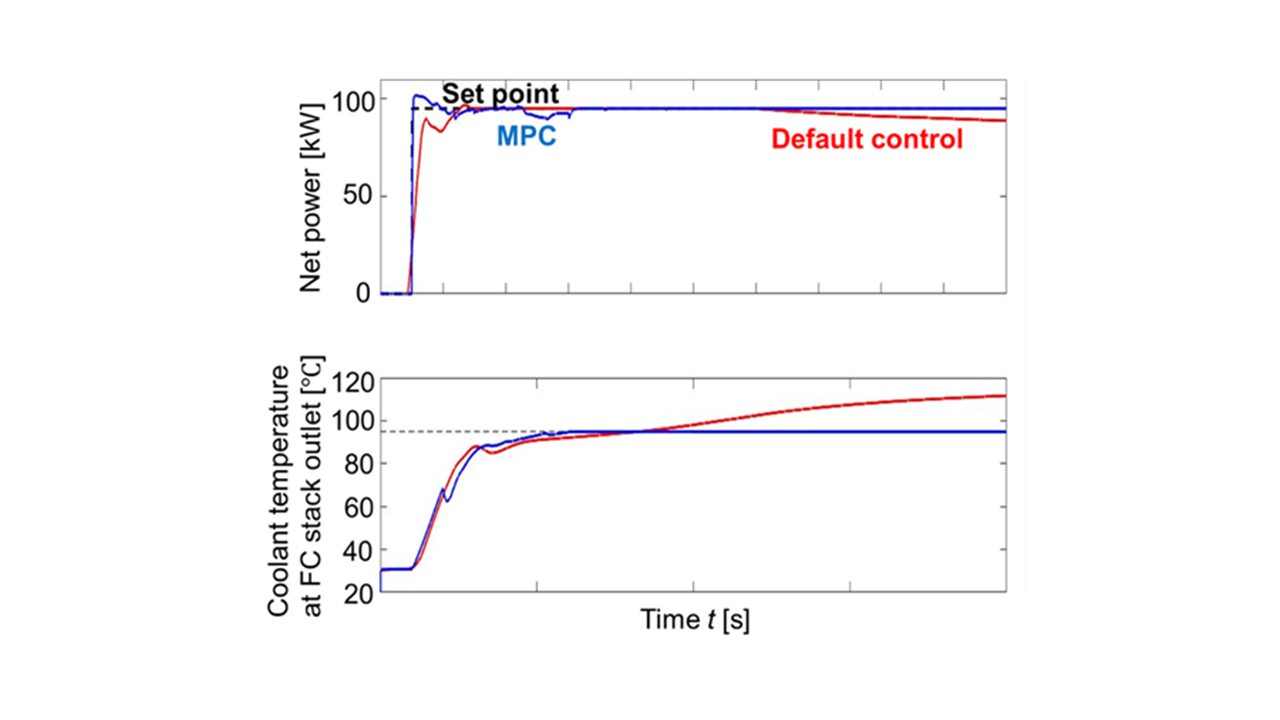

FC-DynaMoの制御にはPI制御やオンオフ制御といった単純な制御方法が用いられている.これらの手法は,制御器からの入力に対するプラントの応答の観察や試行錯誤によって開発された.しかし,FCシステムの挙動は非常に複雑であり,これらの手法では制御性能に多くの改善の余地が残されている.本研究では,既存の制御方法をモデル予測制御(MPC)というより高度な制御方法に置き換えることで,制御性能の向上を図る.

下図には,既存の制御システムとMPCを利用した場合のネットパワーおよびFCスタック出口での冷媒温度の時間変化を示している.MPCを用いることで,冷媒温度を一定以下に維持しつつ設定値に追従する運転が可能であることが確認できる.

さらに,本研究ではネットパワーの設定値追従に加え,FCスタック内のセルの触媒劣化や燃費をMPCの評価関数として考慮する制御の検討も行っている.

1-2 MEAに関する研究

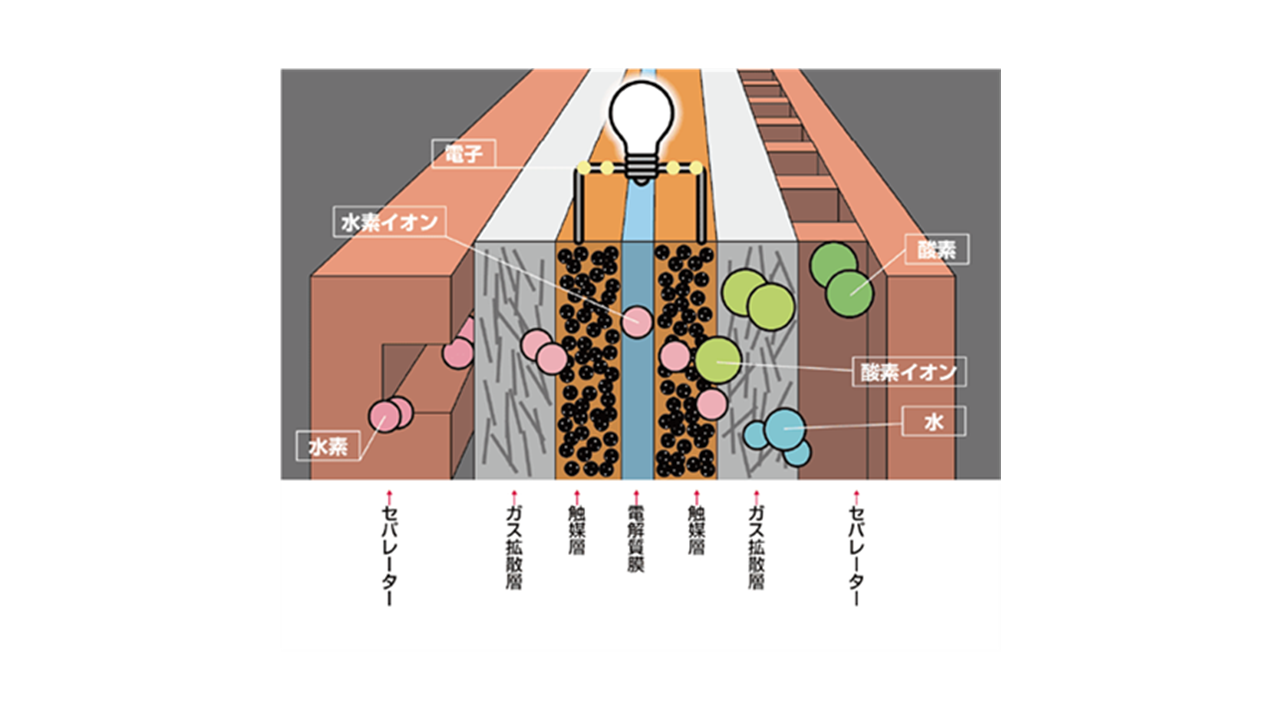

MEAとは下図のようなガス拡散層,触媒層,電解質膜からなる燃料電池の発電素子である.

引用:燃料電池とは | 技術研究組合 FC-Cubic(https://www.fc-cubic.or.jp/about-fuelcells/)

1-2-1 MEAスペックパラメータの自動最適化

MEA内では,ガスの輸送,電気化学反応,熱の移動など複数の現象が同時に起こる.また,温度や湿度によって各物理現象の速度が変化する.FC-DynaMoで使用するパラメータの同定作業を手作業で行う場合,パラメータの多さと物理現象の複雑さにより非常に手間がかかる.さらに,実機は使用するにつれて劣化するが,同定作業を複数回行うことは現実的ではないため実機とシミュレーションの乖離が発生する.本研究では同定作業の自動化プログラム作成を通して実機とシミュレーションを常に対応させることを目指している.

2.分布乗数系のモデリングと局所の状態量最適化

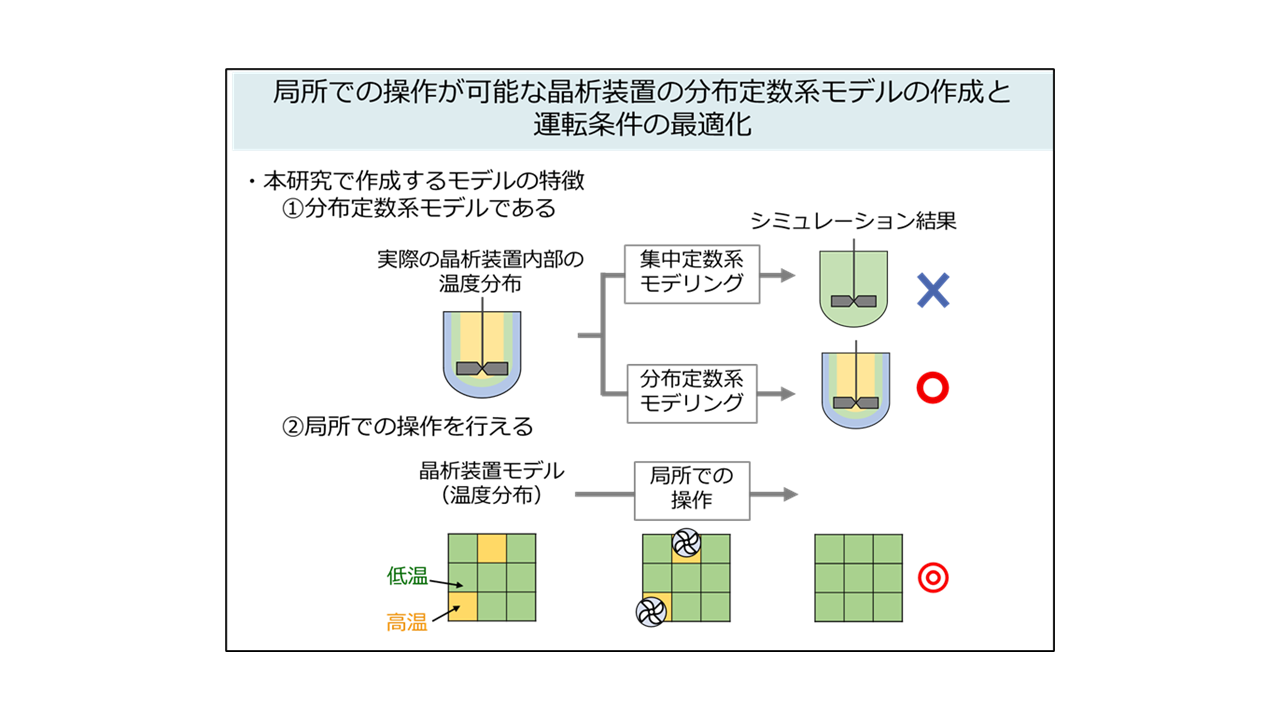

多くの現実の系は分布定数系とみなせますが,モデリングをするときには集中定数系とみなすことが多くあります.集中定数系とみなすことで計算が簡単になりますが,現実の現象を十分に再現できない場合があります.実際,化学製品を製造するプロセス機器内部の温度や濃度は,時間と位置によって変化します.つまり,これらは分布定数系とみなせますが,分布定数系であることに着目したモデリングや操作方法の提案は少ないのが現状です.

近年,技術の進展に伴い,より高品質な製品の提供が求められています。そこで,今まで主に行われていた集中定数系モデリングではなく分布定数系モデリングを行うこと,分布定数系であることに着目した操作方法の提案が重要になると考えています.

本研究では、「分布定数系モデリング」と「多数の操作自由度でのシミュレーション」を実現する新しいモデルを構築し,最適化とデータ解析を通じて,化学プロセスのより良い操作方法を提案します.

具体的には,化学プロセスの一つである晶析に注目し,局所での操作が可能な晶析装置の分布定数系モデルを開発しています。開発したモデルを用いた最適化計算を通じて、品質と生産性を向上させる晶析操作方法を提案することを目指しています。

※分布定数系:系の状態(温度、濃度、圧力など)が時間と場所によって変化する系

集中定数系:状態が時間によって変化するが場所では変化しない系

3.微生物による排水処理プロセス

3-1 廃水処理施設におけるN₂O発生速度のモデリング

廃水処理施設では,廃水に含まれる窒素化合物が微生物反応によって分解される.窒素化合物を分解する反応が起きる際に,CO₂の約300倍の温室効果を持つN₂Oが発生する.N₂Oの発生速度は,廃水に含まれる微生物の種類や環境条件など複合的な要因により決定されており,正確に予測することはできていない.この研究では,N₂O発生速度を正確に予測すること,および,予測に基づいて実プラントでN₂O発生速度を抑制する方法を開発していく.

3-2 高速散水ろ床による排水処理プロセスのモデリング

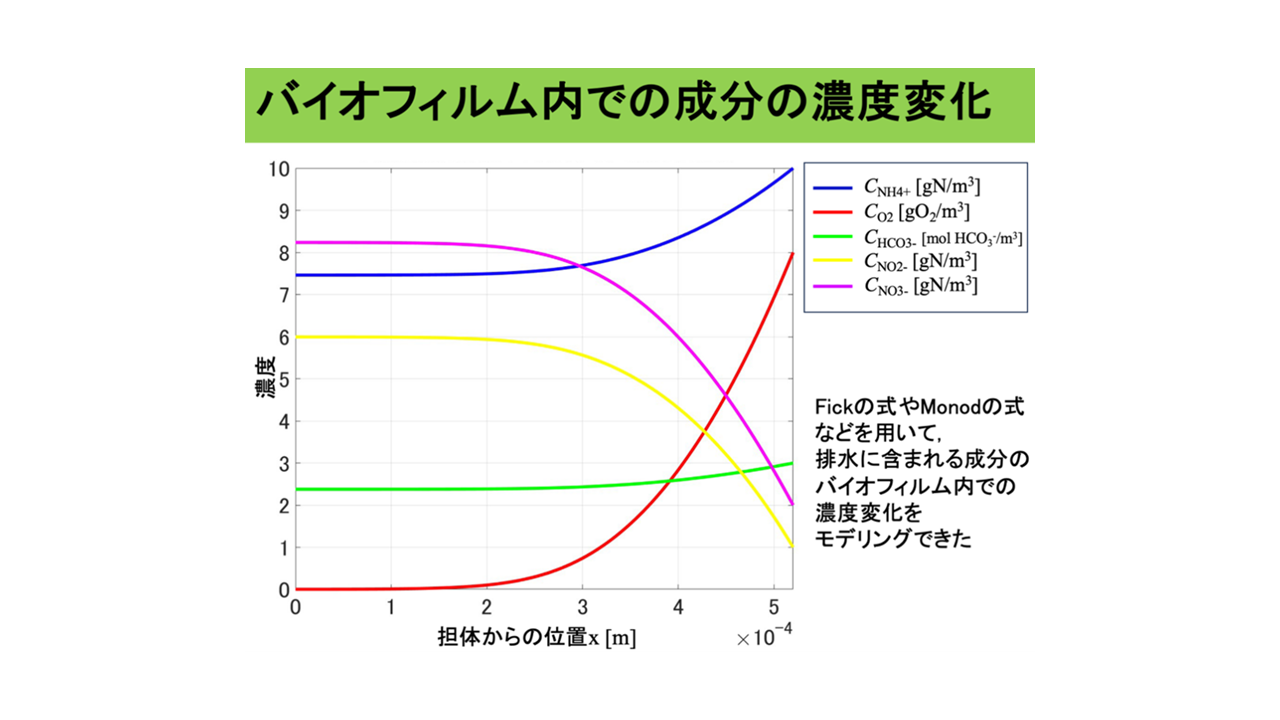

現在, 排水処理プロセスの省エネルギー化が求められており, 消費エネルギーの少ない処理方法として高速散水ろ床法が注目されている.高速散水ろ床では, 担体が充填されたろ床上部から排水が散水され,担体表面に形成されたバイオフィルムと排水が接触して, 反応する. このプロセスは, 空気中の酸素を必要とする好気性のプロセスであり, 有機物とNH₄⁺の除去が求められる. しかし, 流入水のNH₄⁺濃度が大きくなると, NH₄⁺をNO₃⁻に酸化する硝化反応が十分に進行せず, NH₄⁺を十分に除去できないといった問題が生じる. 硝化反応が十分に進行しない理由の1つとして, 異なる種の微生物同士が酸素をめぐって競合し, 高速散水ろ床の高さ方向で微生物の分布が, 硝化反応が十分に進行する理想的分布と異なる分布になっていることが考えられる. 本研究では, 高速散水ろ床による排水処理プロセスをモデリングすることで, 微生物の分布に影響を与えるパラメータを特定し, これを最適化することで, 高濃度のNH₄⁺の安定した除去を可能にすることを目指す.

3-3 バイオフィルムの画像解析

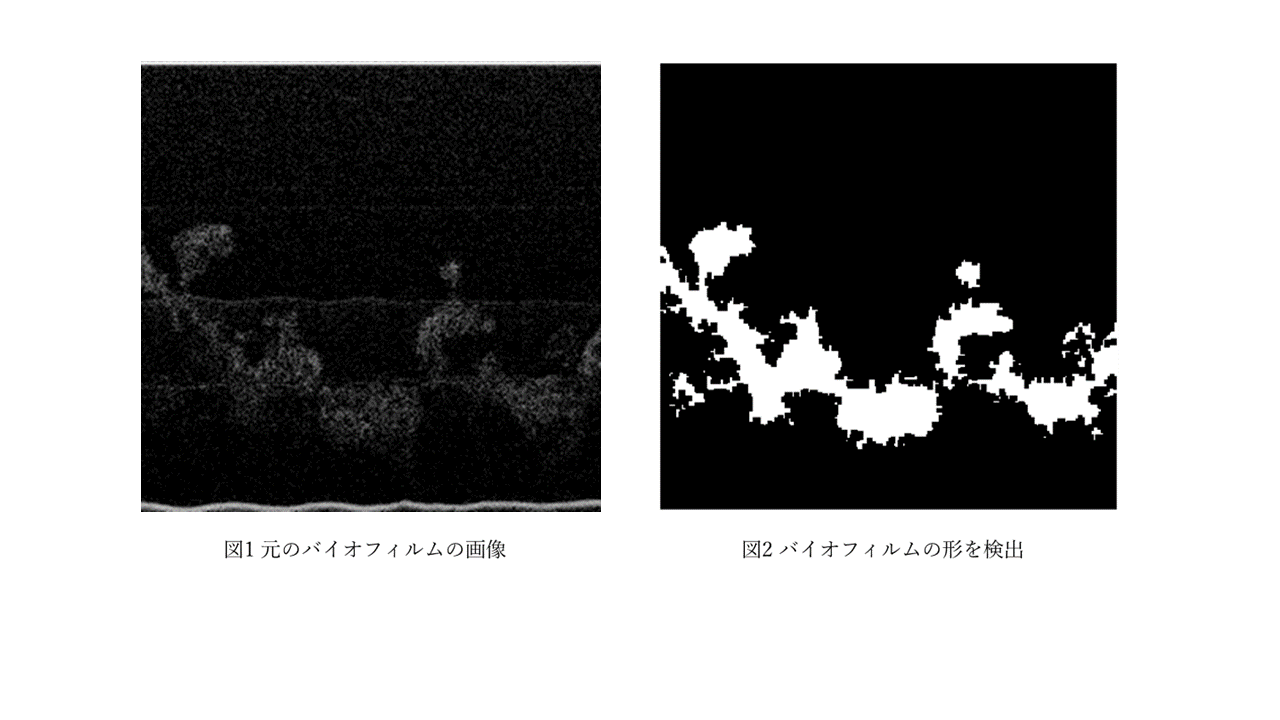

微生物を利用した技術について,環境問題などの解決のため,様々な研究が行われている.現在,微生物の画像解析の研究では,微生物によって形成されたバイオフィルムという微生物が高密度に集合して形成される構造体の画像から,形成された微生物の体積を求める課題に取り組んでいる.MATLABというソフトウェアを利用して,バイオフィルムの画像から形の検出を行い,体積を求める.図1と2に元画像と,そこから検出されたバイオフィルムの画像を示す.

今後は,より正確にバイオフィルムの形の検出を目指していく.また,どれくらいバイオフィルムが均一に形成されているかを求める課題にも取り組んでいく.

4.プロセスデータの統計的データ解析によるソフトセンサ設計

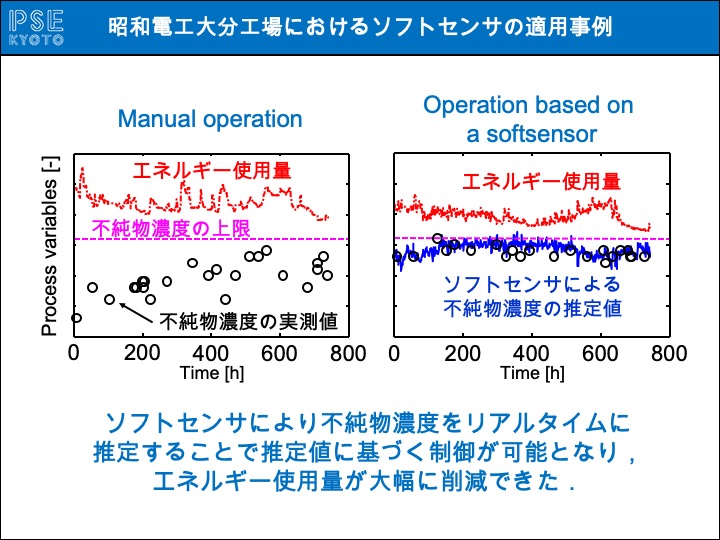

プロセス産業においては,当然,品質要求を満たす製品を生産することが求められる.しかし,肝心の品質をリアルタイムに測定することは必ずしも容易ではない. これは主に,測定機器が高価であることや測定自体に時間がかかるということによる. また,測定頻度が十分でない場合もある.このように測定が困難な変数を, リアルタイムに測定できる変数から推定するためにソフトセンサが利用される.ソフトセンサという呼称はハードウェアによって直接測定しているセンサーとの対比からくる. ただし,ソフトセンサとハードセンサを厳密に区別するのは難しい.ここではプロセスデータに基づく回帰モデル のことを指すこととする.典型的なソフトセンサの適用先は 蒸留塔であり,温度,流量,圧力などから製品組成を推定するために用いられる.その他にも,製薬,鉄鋼,半導体など幅広い産業で利用されてきた.本研究では,高精度な ソフトセンサを設計するための手法の開発と応用を行っている.

5.プロセスデータの統計的データ解析による品質変動原因の特定

製造プロセスにおいては大量のデータが測定されているが,どの変数がどの程度品質に影響するのかを把握することは困難である.特に固体を製造しているバッチプロセスなど,分布定数系や時変プロセスの挙動を把握することは難しい.本研究では,このような系を主な対象として,操業データから品質を変動させる要因の特定をするための方法論を開発している.

研究成果は近日公開予定である.

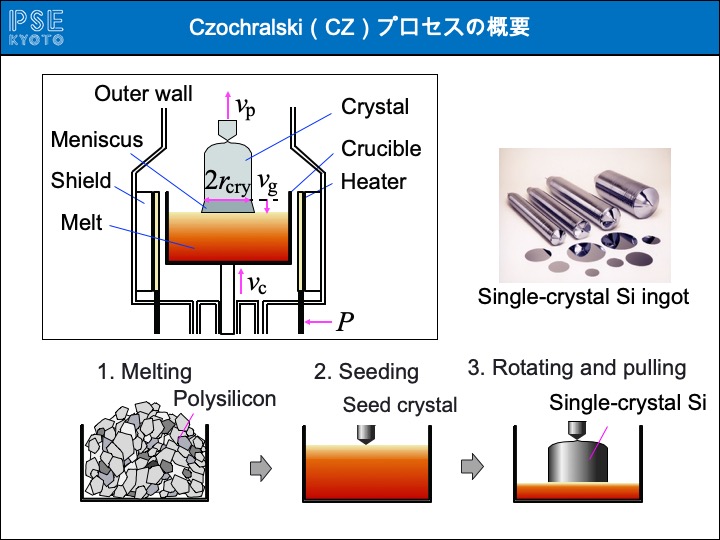

6.Czochralskiプロセスのモデリングと制御

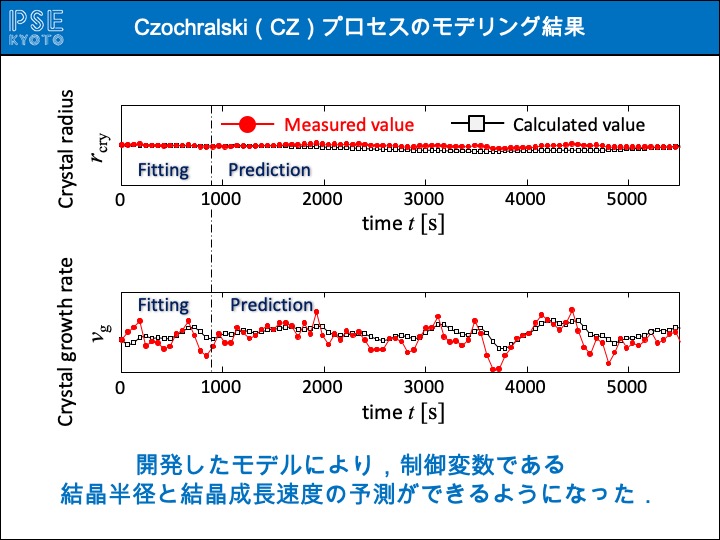

Czochralski(CZ)プロセスは単結晶シリコン(Si)インゴットを製造するためのプロセスであり.95%以上の単結晶SiインゴットがCZプロセスで製造されている. 単結晶Siインゴットは半導体の原料であるから,AI,IoT,BigData,Society 5.0などには必須であり,今後も単結晶Siインゴットへの需要が高まっていくだろう. また,単結晶Siインゴットの60%以上は日本企業によって製造されており,需要の高まりと合わせて考えると,CZプロセスの生産性向上は日本にとって非常に重要であると言える.CZプロセスでは,るつぼに充填した多結晶シリコンをヒーターで加熱して融解させた後,融液表面に付けた種結晶とるつぼを回転させながら引き上げることで,単結晶シリコンインゴットを製造する.操作変数はヒーターの消費電力P,結晶引き上げ速度vp,るつぼ上昇速度vcである.制御変数は固液界面における結晶半径rcry,結晶成長速度vgであり,高品質な製品を得るためにはrcryとvgを一定に保つ必要がある.本研究では,複雑な挙動を示すCZプロセスの正確なモデルを構築し,モデルに基づいた制御を実現することを目指している.

7.分光分析を利用したマイクロ化学プロセスの状態監視

マイクロ化学プロセスは直径がμmオーダーの流路を有する化学プロセスである.流路が細いことにより,従来の化学プロセスに比べて混合性能や伝熱性能が向上し,収率や選択率の 改善,運転コスト削減,プロセスの安全性向上などに寄与しうる.ただし,流路が細いことで計測機器や制御機器が設置しづらくなるという問題もある.また,生産量を増加させるためには 流路を並列化させなければならないことが多いことも,マイクロ化学プロセスの計測と制御を困難にする.これを解決するために,本研究では分光分析を利用したマイクロ化学プロセスの状 態監視手法を開発している.分光分析を利用することで,多様な特性が測定可能になることが期待される.また,装置構造に工夫を施すことにより,並列化された全ての流路内の状態を監視することができる.

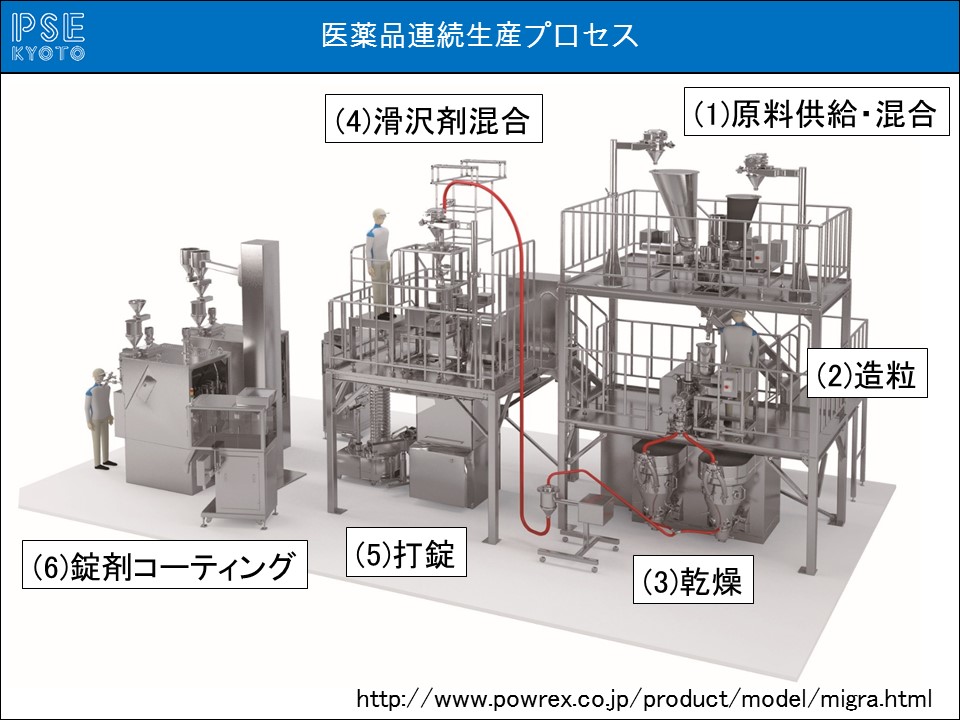

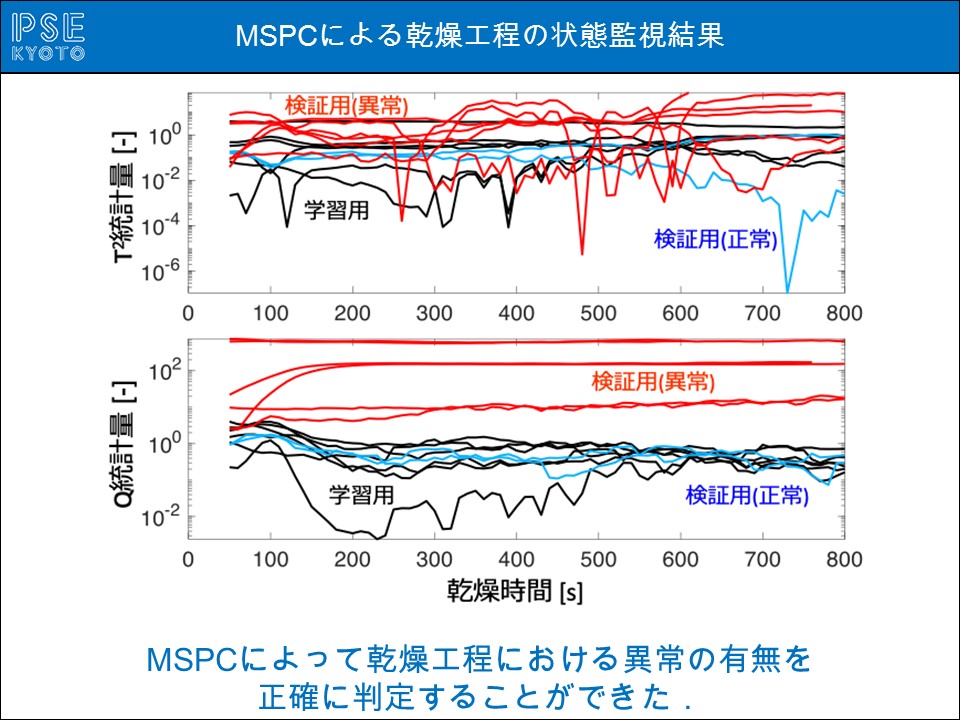

8.医薬品連続生産プロセスの状態監視

医薬品業界では,バッチプロセスを利用しての製造が主流であった.近年では,医薬品製造のコスト削減のため連続プロセスを利用しての製造が注目を集めている. 医薬品製造には公的機関からの認証が必要であり,連続プロセスによる製造を実現するには連続的なプロセスの状態監視が必要となる.本研究では多変量統計的プロセス監視(MSPC)によるプロセス監視 手法の開発を行っている.乾燥工程を対象としたケーススタディでは,給気風量,給気温度,湿度の異常を特定できた.