航空機やロケット、人工衛星などに複合材構造の適用が進んでいますが、大型の複合材構造の成形は容易ではありません。一般には、オートクレーブという圧力容器内での成形となりますが、大型部品では部位によって温度や樹脂の硬化度合いが異なります。このような温度や樹脂硬化度の不均一性により製品内にひずみが生じることがあり、これが最終的な製品の寸法・形状精度、場合によっては力学特性に影響を及ぼすことがわかっています。

成形中に、部品の主要箇所において、温度・ひずみ・樹脂の硬化度などがモニタリングできれば、成形品質の向上に大きく役立ちます。このような観点から、成形モニタリングは有用です。更に、成形時に利用したセンサを成形後の構造健全性モニタリングにも利用できれば、複合材構造の成形から運用に至る一連の構造モニタリングが実現します。これが東京大学の武田展雄名誉教授が提唱されたライフサイクルヘルスモニタリングの概念です。

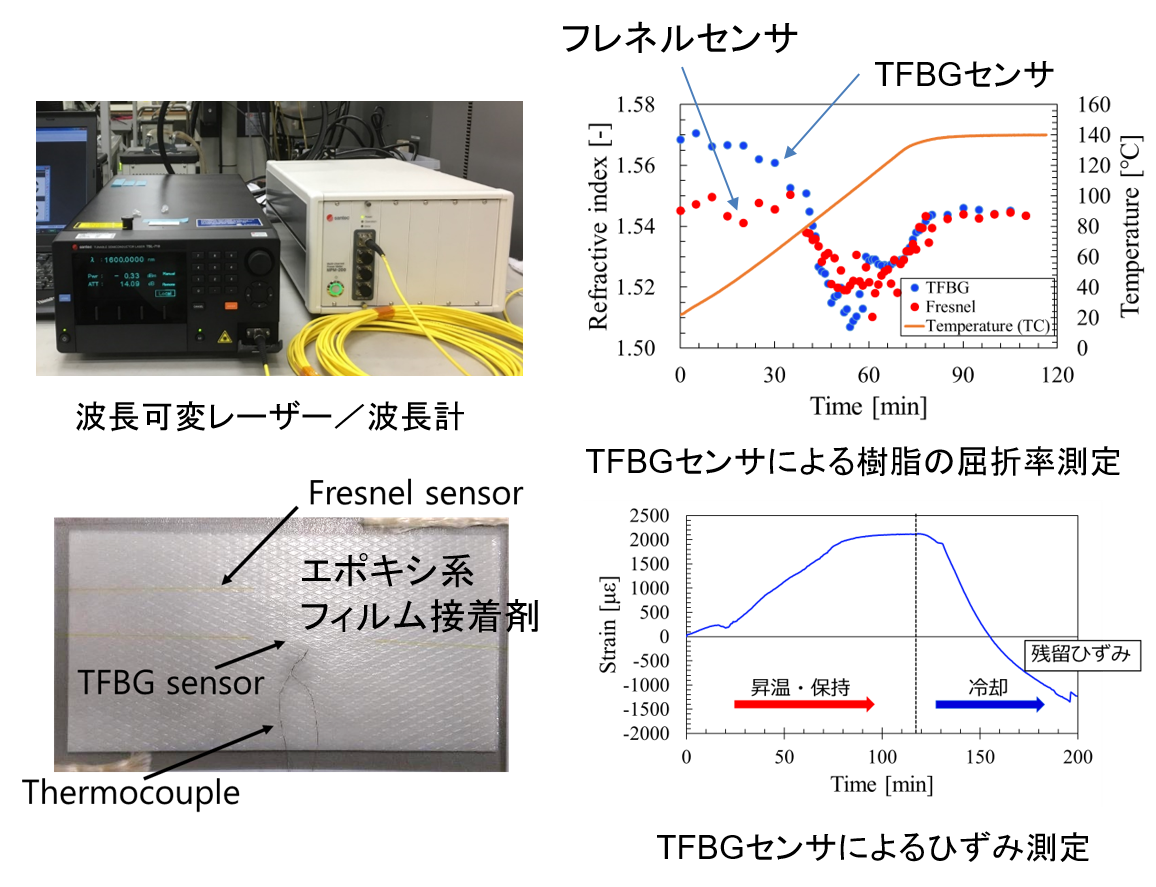

一般に成形モニタリングでは、温度・ひずみ・樹脂硬化度が計測されます。そのため、温度センサ(熱電対等)、ひずみセンサ(FBG光ファイバセンサ等)、樹脂硬化センサ(誘電センサ等)を用いて、別々に測定されます。研究室ではJAXAと共同で、傾斜型FBGセンサ(TFBGセンサ)を適用することで、1つのセンサで、温度・ひずみ・樹脂硬化度を同時に、同一部位で測定することを目指した研究を進めています。測定精度に関しては課題もありますが、センサ単体およびエポキシ樹脂フィルム接着剤やCFRP積層板の成形モニタリングによって、温度・ひずみ・樹脂硬化度の同時測定に関する検証を進めています。