戻る

日本の製糸業の歩み

■ 1. 開港前後の生糸事情

安政6年,開港前,幕府の奢侈禁止の影響もあって,生糸需要は減退傾向にあり,製糸業は滞貨を有し必ずしも発展的基調にはなかった。しかし,開港を契機として,海外市場が開放されて,需要は拡大し製糸業は活発化するものと期待された。このため,生糸生産力の増大が望まれるところとなった。

当時の日本の製糸技術水準は欧州主要蚕糸国に比べ極めて低く,在来型の手挽き糸繰り器やそれらの若干の改良器程度では,生産性の向上や品質の改善に限界があった。一方,海外の顧客を満足させるために,いたずらに生産性をあげようとして,結果的には粗製濫造品 ( 品位のむら,正量不足,梱包不良,異物混入,たて糸用に不適 ) が広がってしまった。このため明治政府は,製糸法改善策の議を民部,大蔵両省に指示,大蔵小輔 伊藤博文 , 租税正

渋沢栄一

等は,急遽,洋式技術の導入について具体的に推進,官営の模範製糸工場富岡製糸場を建設することになった。

これに対し,フランス人ポール・ブリューナを雇い入れ,フランス式製糸設備,技術,管理等一切を移入することにし,明治 4 年に工場の工事着手,同 5 年に建設, 10 月に操業開始となった。

時あたかも廃藩置県後の殖産興業の時期にあたり,地方からの研修者が技術習得に訪れ,この模範工場における洋式技術は彼らによって各地方に伝播していった。その過程で,それぞれの地方独自の特徴ある日本化された技術となって発展していくことになった。

この模範工場においては,洋式技術のみならず,新しい生産管理方法,製糸工場経営方法など近代工場制度を取り入れており,研修者によってそれらが選択的に地方に移転されて行くようになった。

この工場の主力製糸設備は「繰糸器械」 と呼ばれる設備である。

日本 各地でこうした繰糸器械について研究が行われ, その結果, 日本化されたいくつかの器械も考案され,次第にわが国の生糸生産力は増大していった。これによって生糸は開港以降昭和の初めまで最大の輸出商品となった。そして製糸業は ,日本の資本主義を形成し支えて行くための外貨獲得産業として,貿易・産業構造の一翼を担うものになった。

■ 2. 日本の生糸生産手段の発展過程

日本の生糸生産手段の発展過程について若干整理すればつぎのようになる。

2.1 座繰り器(ざぐりき)

2.1.1上州座繰り

| |

回転機構 |

製糸法 |

| 1)

丑子(丑首) |

上州座繰り等の源 |

丑首手挽き |

| 2) 軽業(かるわざ)座繰り |

座繰器(右手回し座繰り) |

手挽き(振り手なし,左手 より,糸ガイド) |

| 3) 平座繰り |

座繰器(右手回し座繰り) |

手挽き(振り手なし,左手 より,糸ガイド |

| 4) 左手座繰り |

座繰器(左手回し座繰り) |

山路型 振り手つき(1832,天宝3~) |

| 5)

二つ取り座繰り |

左手座繰りを大型化,二つ枠化(左手回し座繰り)(1855,安政2) |

| 6) 一つ取り座繰り |

二つ枠を廃し一つ枠にし,以後この方式となる(1866,慶応2) |

(以上群馬県調書他)

この「座繰り」の座(または菊座車)は,「歯車」を意味するとされ,

3枚座

=3枚歯車の意とされる。なお,座して繰るというもう一つの意味を持つものといえる。

2.1.2奥州座繰りおよび三丹繰り

| |

回転機構 |

製糸法 |

| 1) 胴繰り |

奥州座繰り

(支柱・横木に付けた枠を右手回し) 招き繰り,転がし繰り,後に

調車

を付けて回転数を上げた.。 |

| 2)

三丹繰り |

(丹波,丹後,但馬糸取り図) |

|

|

|

|

|

|

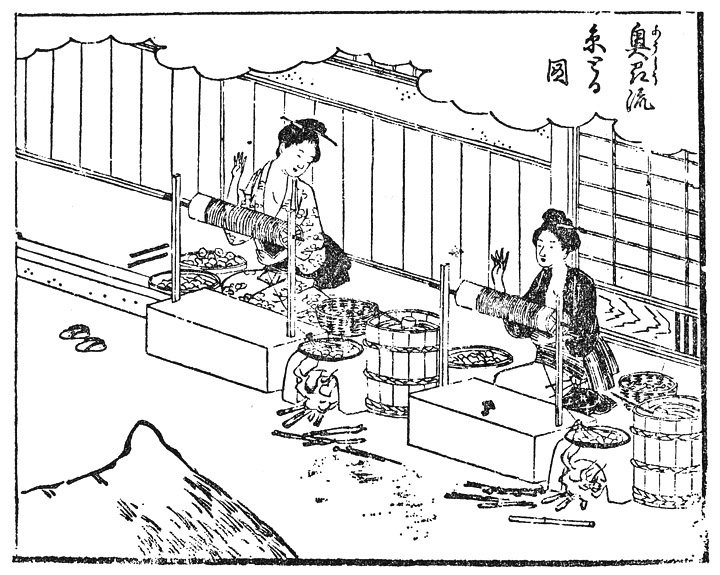

| 奥州流車を仕掛け糸とる図 ( 養蚕秘録 )

<拡大> |

|

|

|

|

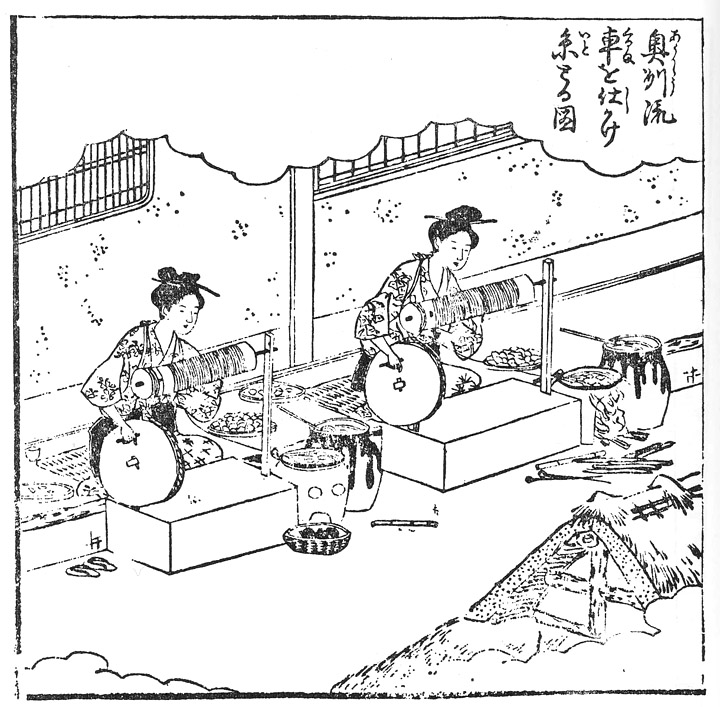

| 二つ取座繰りの図 (1855年頃)(平野村誌,下巻 )

<拡大> |

|

|

平座繰りの図 (1832年頃)

<拡大>

(絵で見る製糸法の展開,鈴木三郎) |

|

2.2 足踏み座繰り機

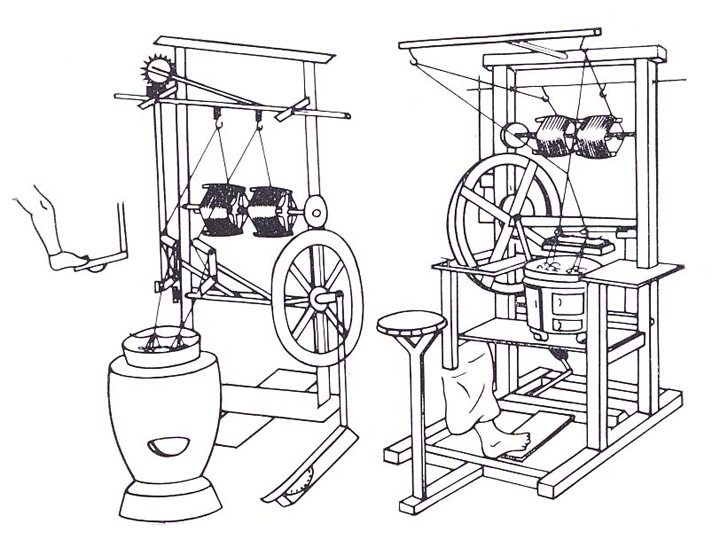

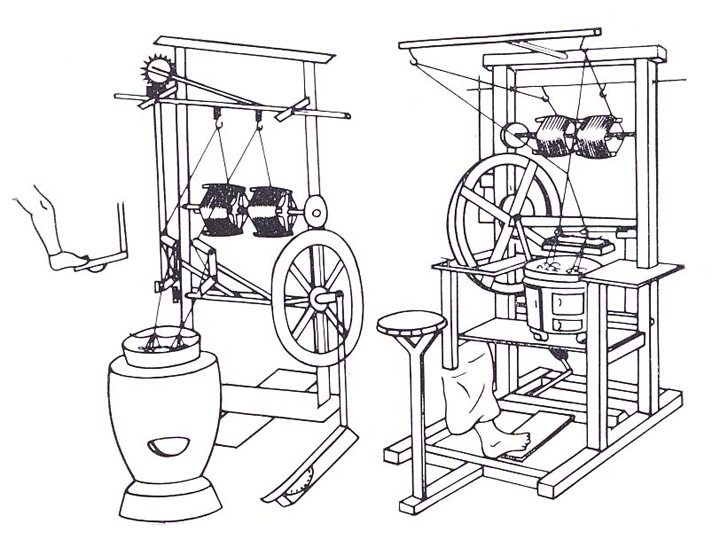

自転車 ( 足踏み式 ) 館三郎考案 <拡大> |

座繰り器とは,本来,手回しの座繰り器を使用して糸をひく製糸法を指していた。しかし,繰糸工の両手が完全に繰糸作業に利用できるよう,動力源を足踏み駆動とする, 足踏み式繰糸機( 自転車,腰掛)が考案された。

繰糸工の前面に繰糸台,背後に繰り枠台を配置するようにして,従来,繰り糸の走行 方向が繰糸工の左右方向であるのに対し前後方向に転換した。繰糸緒数は共通軸 1列に2~3緒であり,家内作業用として使用された。国内消費用の生糸として「 出し釜 」式生産方式 (親業者から委託された繭を自宅の座繰り機で生糸に繰る)が戦後においても行われていた。

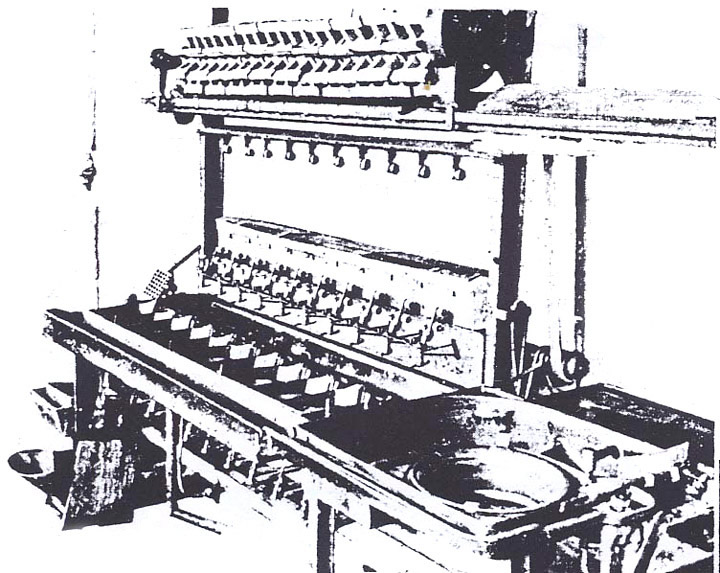

2.3 洋式繰糸器械

1872年(明治5年),明治政府によって 官営模範富岡製糸場 が設立され操業を開始した。

政府は,粗製濫造と海外において喧伝された日本製生糸の品質の抜本的改善のために,洋式機械の導入による製糸技術の革新を図った,これによって生糸品質の向上,生産性の向上を図るほか,工場生産管理などを含め,工場経営の上で総合的な改善を企図したものであった。導入された洋式繰糸方式はフランス製で,繰糸台の連設,共通蒸気機関原動力,共通蒸気汽鑵による熱供給源,

フランス式共撚式よりかけ

(後に

イタリア式ケンネルよりかけ

に変更)の基本仕様のほか,生産管理,経営方法改変,作業者の繰糸スキルの改善等,総てにわたって在来器に対比して異なるものであった。

前述のとおり,廃藩置県の影響により各地 (旧各藩)で殖産興業が叫ばれ,この模範工場による生糸生産には各地が注目するところとなった。地方から多くの研修者が来富し技術を習得の上帰省し日本各地への技術伝播が行われることになった。そしてそれぞれの地域の特徴や事情に合わせて,独自の製糸技術を考案し,それぞれ自らの型式の機械や製糸手法を確立して行くことになった。

これより先,明治 3年には,すでに前橋において,小規模ながらイタリア式製糸法による器械の日本化が行われ,また,同年, 東京 築地においてもイタリア式製糸法の日本での国産化が行われていた。こうしたフランス・イタリアの洋式技術は,次に示す 普通繰糸機 の原型をつくり出すこととなった。

2.4 普通繰糸機

当時 関係者は,富岡製糸場のフランス式繰糸機,前橋,築地などのイタリア式繰糸機をそれぞれ研究し,製品生糸の品位,その生産性の適否などから自社用器械としての適性を見極め,短期間のうちにあらたに自らの器械のコンセプトを生み出し,実現し,実用に供し始めた。

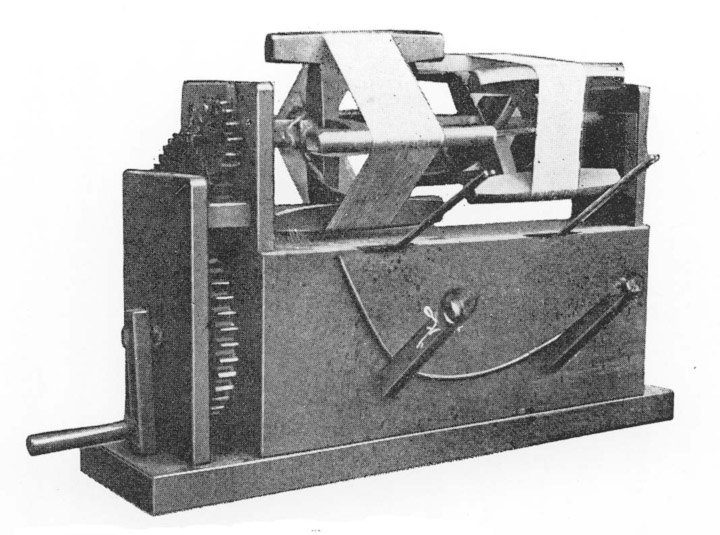

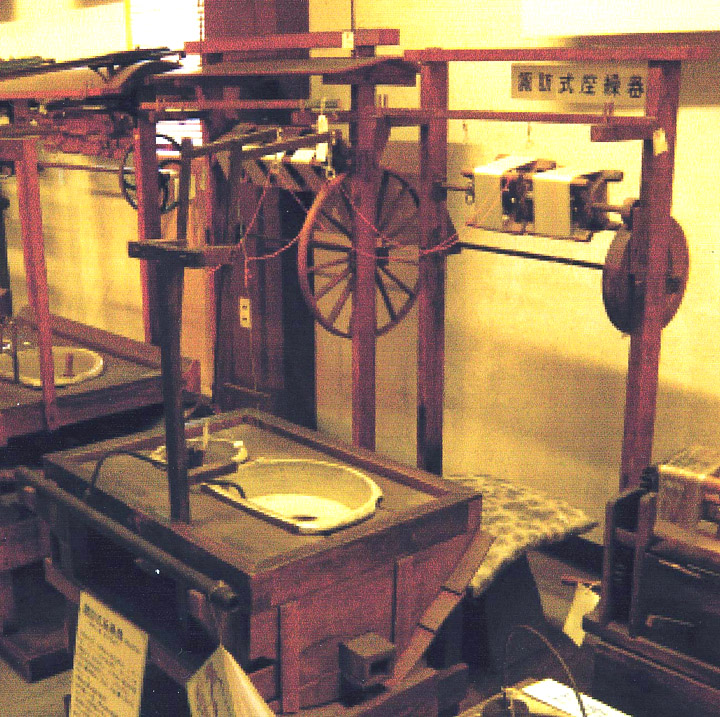

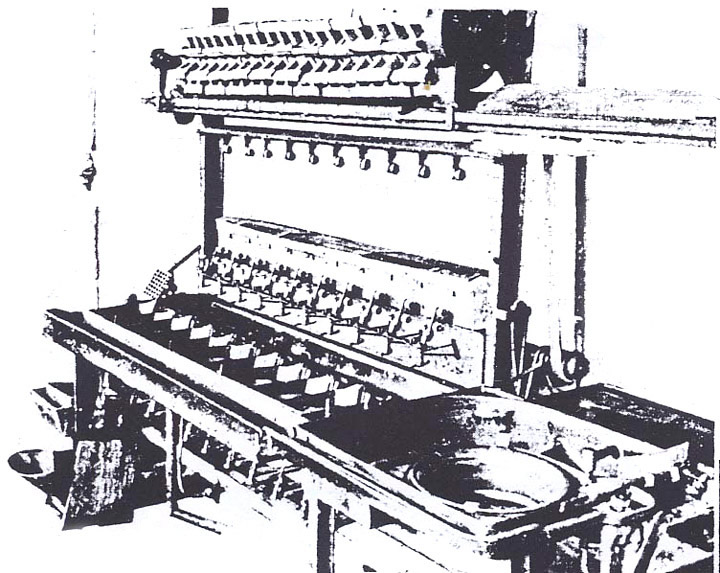

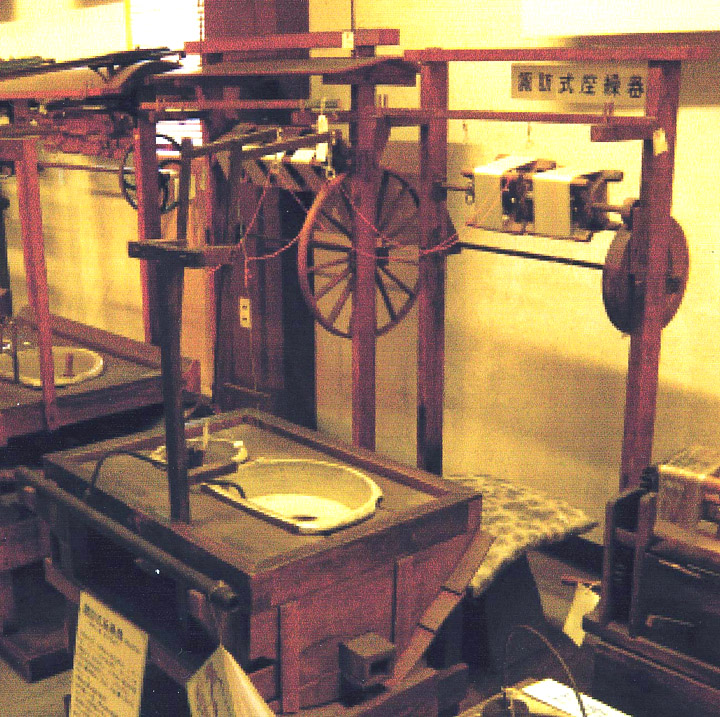

諏訪式繰糸機 ( 岡谷蚕糸博物館所蔵 ) <拡大> |

そのなかの一つに「 諏訪式繰糸器械 」があった。この繰糸器械は イタリア・フランス折衷型 ともいわれ,各地で急速に採択され,さらに改善されていった。 これにより生産された生糸は,いわゆる「 信州上一番 」 として,明治・大正初期の市場の評価を得た。この系統の繰糸機は,国内用生糸としてはもちろん輸出用生糸生産にも向けられ,その製品は後に「 器械生糸 」と呼ばれるものとなった。

繰糸作業者が繰糸台列を前に腰をかけ,繰糸作業を行う方式で,足踏み座繰り機を直列に配置したような方式をとり,共通動力源,共通熱源, よりかけ装置 ( フランス式,イタリア式),1台 4 枠等を備えているものである。

この範疇の繰糸機は改良を加えられながら戦後長らく使用されており,各種の技術レベルの繰糸機があった。しかし,繰糸法としては,「 高温・高速繰糸法 」と呼ばれ,繰糸温 度 60-90 ℃ ,繰糸速度 70-250m / 分,繰糸受け持ち緒数 2~ 6 緒,対俵人員 400~150 人 (1俵・60kgの生糸生産に要する人員数, 小野四郎資料より抜粋 ) というレベルの繰糸方法であった。

この繰糸方法は能率重視の繰糸方法であって,生糸品位は旧格付で A ~ C という水準であった。なお,普通繰糸機は 座繰機(ざそうき) とも 呼ばれていたが,これは次項の多条繰糸機の 立繰機 ( りっそうき )に 対する呼称であり,これによって繰糸された生糸は「 座繰り生糸 」と呼ばれ,「座繰糸」とは呼ばれなかった。

2.5 多条繰糸機

繰糸器械発達の順位からすれば,この 多条繰糸機 は,普通繰糸機の次の世代に相当する機械であり,繰糸に対する考え方は全く改変されたものであった。最盛時には約 30 機種 , 主として細繊度繰糸,繊度偏差に優れた生糸を製造する目的をもって,繰糸速度は 緩速 ( 60-100m/分), 繰糸温度は 低温 ( 30-40 ℃ ) , 独立回転・多条小枠 (10-20/ 台前半で大枠直繰 ), 煮繰分業方式,回転接緒器付 ( 後半で ) ,ストップモーション装備 という全く新しいコンセプトの繰糸機械である。

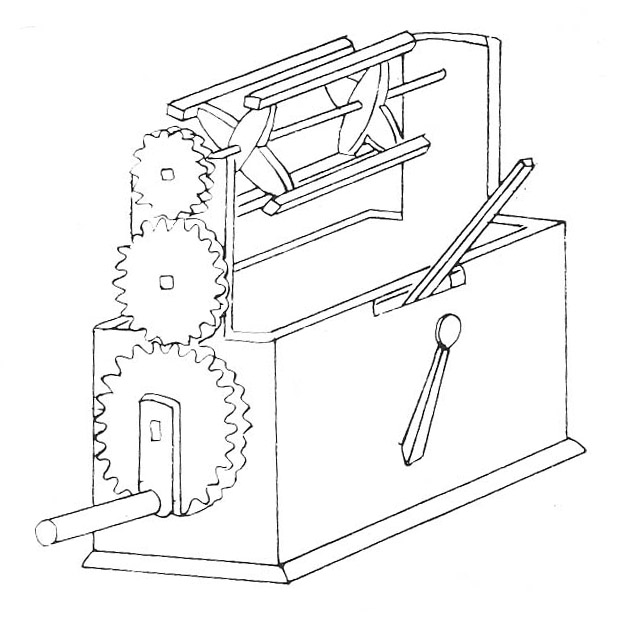

繰糸方法は「 低温緩速繰糸法 」とされており, 代表的な機種としては

御法川式

がある。開発者は 御法川直三郎 であり,「 緩速,低温,直繰 12条 」の多条繰糸機 (1903,明治36)として初公開,のちに最大手の片倉製糸と共同することになり,24年間の研究の結果,1927年(昭和2)同社の大宮工場に全面的に採用されることになった

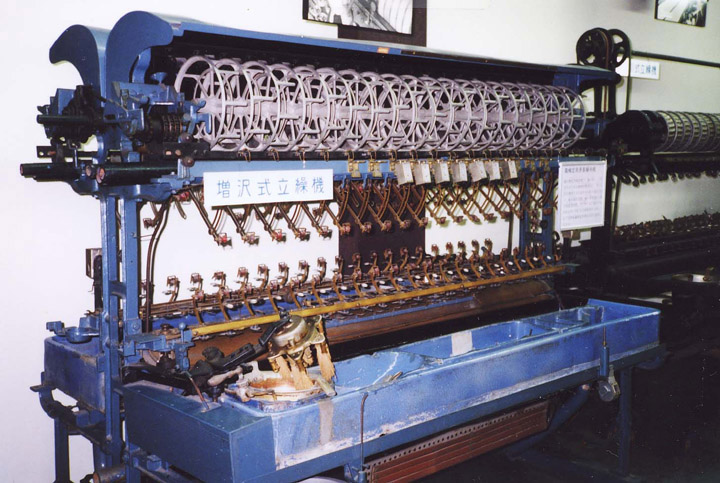

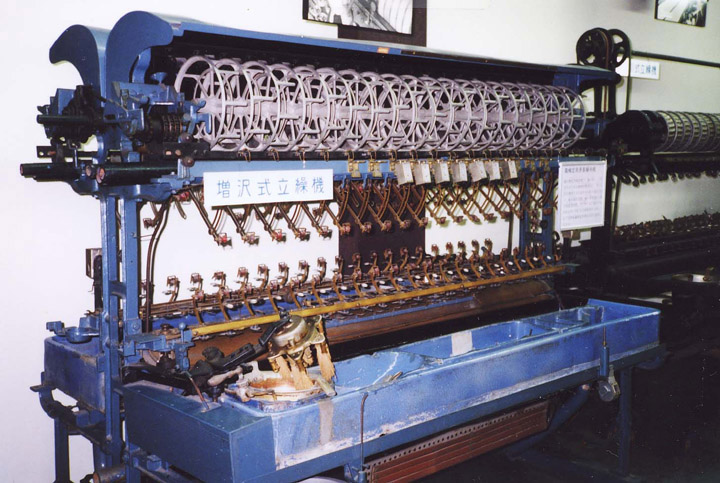

御法川 ( 直三郎 ) 式多条繰糸機 ( 岡谷蚕糸博物館所蔵 ) <拡大> |

主要大市場の米国では,フルファッション ストッキング用 細繊度生糸の品位 (繊度偏差,糸条斑,特に糸条斑成績は最重要アイテム)が優れたものであるとして, 1930年(昭和5)に至り, ミノリカワロウシルク (片倉製糸)と呼ばれて高い評価を得た。この時点では繊度の 自動制御 は未完成であり,繊度の制御 (繊度の検出,その訂正)は作業者に依存していることにはかわりなかった。その意味では器械の領域にあるともいえ,機械レベルには達していなかった。

増沢式多条繰糸機 ( 岡谷蚕糸博物館所蔵 ) <拡大> |

器械製糸については古くから 工場制手工業 (マニュファクチュア)として性格づけられてきた。しかし,産業資本との関連では,工場制手工業のまま世界的に独占的な生糸生産資本に成長するということはありえないという主張もあった。すなわち,少なくとも生糸の繊度制御が作業者の目視,手作業で行われている限り,近代製糸とはいえないという考えであり,機械とはいえないのではないかという疑問であった。

その意味では,繊度制御ができ上がった次項の 自動繰糸機 になってはじめて機械製糸といえる段階といえる。しかし,本論では1項で定義したとおり,「 器械製糸 」は,連接繰糸台,共通動力,共通熱源,よりかけ装置をセット装備とする繰糸設備としている。その意味では次の自動繰糸機もその範疇にあり,生糸生産統計上は,自動繰糸機によって生産された生糸は生産区分上は「 器械生糸 」 ( 器械製糸 + 国用製糸 )に分類された。

2.6 自動繰糸機

19 世紀後半になってフランス,イタリアにおいて自動繰糸機の研究が始められた。 20 世紀前半になり研究は主としてイタリアに移り,日本も同じ頃研究が続けられていた。しかし,欧,日とも第一次,第二次各大戦により中断され工業化には至らなかった。

第二次大戦終結後, 19 世紀末からの重要懸案研究事項であった自動繰糸機の工業化について日本では官学業民共同のもとに, 集中的な研究開発が行われることになった。この 自動繰糸機 は,煮熟された繭から自動制御による目的繊度の生糸を製造する機械であり,付帯的に必要な 索緒,抄緒,給繭,接緒,落繭捕集,落繭分離までのすべての工程の自動化を必要とするものであった。

自動繰糸機の開発に当たっては,第一には繊度制御システム(繊度感知および給繭)の構築であり,第二には関連付帯装置の各システム(索緒,抄緒,落緒繭分離などの各装置)およびそれらの全体システムとのバランスの取れた統合システムの構築であった。第一の構築の見通しがたてられるとともに,第二の項目群の個別的な自動化とそれらの統合が必要であった。

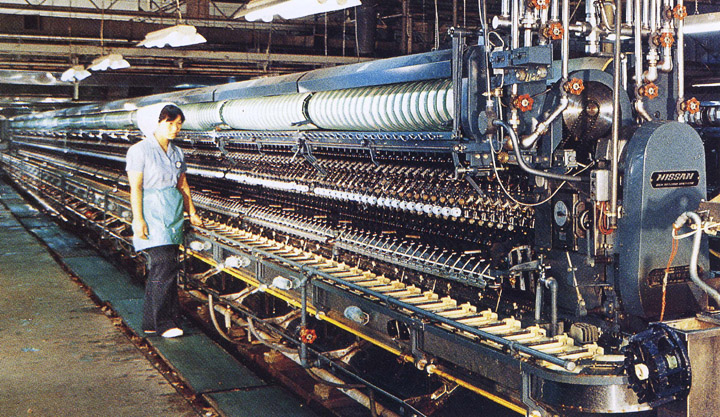

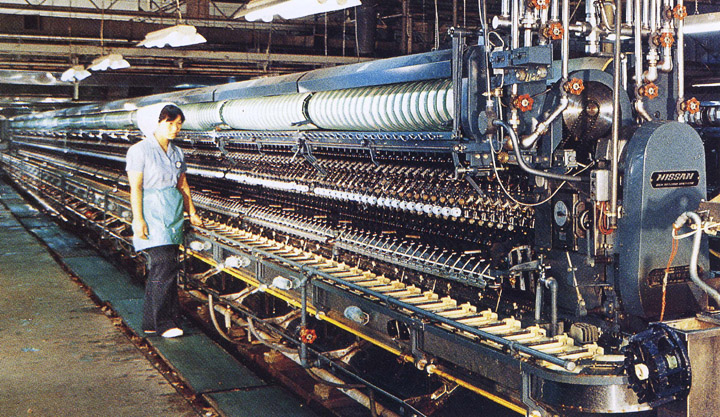

自動繰糸機 ( ニッサン HR 型 )

<拡大> |

そして 1951 年 ( 昭和 26 ) 以降数年間に工業化の目途がつき, 1957 年 ( 昭和 32 ) 前後になって,実用に供することのできる生糸生産機械 ( 定繊度式 ) として,工業化して全面的な普及を見た。なお,稀現象として残された「糸故障」の対策は, 一般繊維機械の中でも共通の難しい課題であるが,確率的許容限度設定による対応によりなされてきた。この自動繰糸機の実現により,繊度偏差,糸条斑等の品位は飛躍的に向上し,当時の国際生糸格付表の基準値を改定するまでに至った。そしてまた自動繰糸機は,生糸生産実加工費の上昇をある時期までは積極的に抑え続けることができた。戦後の自動繰糸機の研究開発は,定粒式 9 社,定繊度式 12 社,その他 2 社で 23 社内外がほぼ同時期に開始していた。最終的には主な 1機種

ニッサンHR型

で 95 %のシェアを示すまでになり,累計セット数は単一機種で約 800 セットを数えるまでになった。

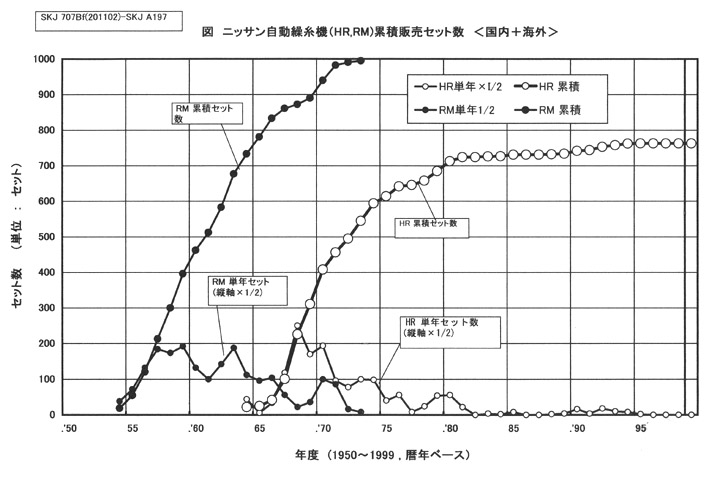

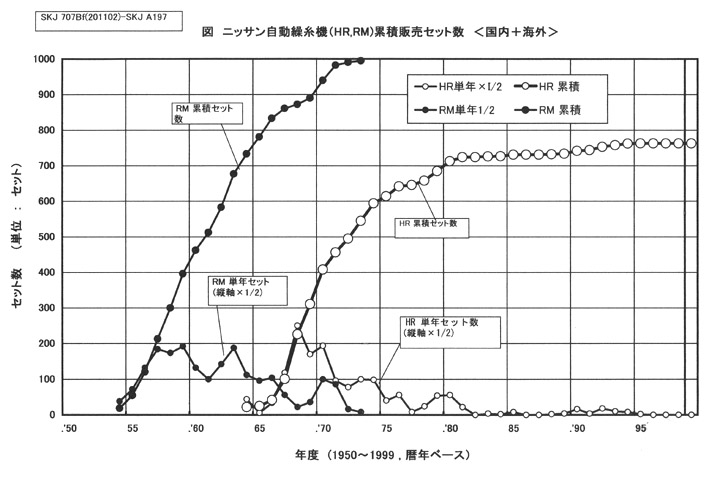

■ 3. 蚕糸業の規模の変遷と自動繰糸機の普及

戦前,昭和のはじめには 生糸生産量が百万俵内外(繭生産量 昭和5年,40万t弱)に達したが,大戦中激減した。 しかし,戦後,総てがGHQ管理下となり,日本経済再建および生糸輸出振興を目途に,「蚕糸業復興5カ年計画」が閣議決定され,繭生産138千t,生糸生産273千俵が示された,日本経済再建の一環として蚕糸業の復興および生糸輸出振興を図ることとなった。同時に化合繊の出現に備え,高級生糸の生産技術の確立も目的とするものであった。具体的には,生糸生産の対台,対人各生産性の向上,品位の向上,歩留り改善等があげられ,自動繰糸機の早期工業化を指向するものとなっていた。ここではこの自動繰糸機に関して最も普及したニッサン自動繰糸機について,その普及過程と蚕糸業との概括的な関係を次の5つの時期に区分してみることにする。

1) 繭生産量,第二次大戦後 最大 117千t,養蚕戸数729千戸(1958年,昭和33年)。

すでに,定粒式自動繰糸機が普及し,1954年から累計セット数で1,000セットを数えていた。この年の生糸生産量は

最大に近く334千俵であった。 ちょうど定繊度式自動繰糸機が本格的に市場に普及を開始した時期であった。

2) 生糸生産量が戦後最大の358千俵 繭生産量114千t, (1969年,昭和44年)。

このとき自動繰糸機はほぼ後の飽和点までのちょうど1/2の過程にあった。

3) 自動繰糸機 (定繊度式),国内市場において飽和点に (1980年,昭和55年)。

この年度の国内繭生産量は73千t,養蚕戸数165千戸であって,生糸生産量は269千俵であった。

1980年当時,自動繰糸機はその普及の飽和点に達しており,製糸会社はこの時点ですでに設備更新など

再投資の余力を失っていた。

4) 製糸業の収支の不均衡 (1990年,平成2年以降の一層の糸価の下落)。

国際的にも糸価は下がり始め,製糸工場は自動繰糸機を中心として生産合理化対策を講じていたが

対応できない事態が多発した。この時点では繭生産量25千t,養蚕戸数52千戸,生糸生産量95千俵となった。

製糸工場数105工場であった。

5) 期近 2004 年,平成16年,繭生産量 683 t,養蚕戸数 1,820 戸,製糸工場数4工場(2005年2工場となる)

。

ニッサン自動繰糸機(HR,RM)累積販売セット数(国内+海外)

<拡大> |

こうして,日本において いろいろな形態で 130年余りつづいてきた伝統ある「器械製糸」は区切りの時期を迎えている。

世界的にも蚕糸業の縮小傾向は続いているが,現在,日本と同様なあるいはそれに準ずる形態で生糸生産が継続され,同種の自動繰糸機が使用されているのは,ブラジル,パラグアイ(イタリア資本),中国(中国製自動繰糸機),中央アジア地区である。 日本で通称されてきたいわゆる「器械製糸」を継承し「器械生糸」を生産している。

■ 4. 日本におけるこのような器械製糸の衰退傾向

日本における器械製糸の衰退傾向の事情については,国内外の政治的,経済的,各種の事情が錯綜し一言で述べる ことは難しいが,

(1) 絹消費動向,絹消費構造の変化(2) 生糸製造販売環境の変化(3) 絹織物用原糸としての改質

について概括的にあげておく。

4.1 絹消費動向,絹消費構造の変化

絹消費は世界的にも減少傾向に推移してきている。わが国においては期近の 10年程度を見ても年次4% 程度は一次的な減少の傾向となっている。日本における絹の需要のほぼ85% は年次を問わず和装で占められている。また,洋装は5% 程度となっている。いずれも絶対量は着実に減少している。また,輸入量は最近では減少傾向にあるものの,過去10年間を見れば相対的に増加の傾向で,ほぼ国内消費量に相当するものとなっている。

生活様式が多様化してきており,高級合成繊維製品などの進出から絹製品については,全体としては和装ばなれ,洋装敬遠の傾向があらわれている。このように絹消費構造の変化,絹消費動向の右下がりの傾向は強まっている。

4.2 生糸製造販売環境の変化

4.2.1 原料としての繭

① 養蚕の規模と集繭量減退, 絹製品の輸入の増加,製品内外価格差による原料繭価格への圧迫,

これによる養蚕事業への再生産が不可能。

② 繭生産費と繭価格の不均衡。労働費が養蚕コストの60%超となり,あるべき姿の2倍に達した。

③ 高品質生糸生産に適した繊度,解じょ,選繭歩合への改善が限度。

④ 低コスト人工飼料による蚕の 全齢飼育の普及が容易でない。

4. 2 .2 器械製糸の生産性

対俵人員

の改善停滞(1980年,昭和55年以降):戦後まもない時期においては約100人であったが,平成年度においては約9人までに減少してきている。この人員は管理者を含め全工場対象である。

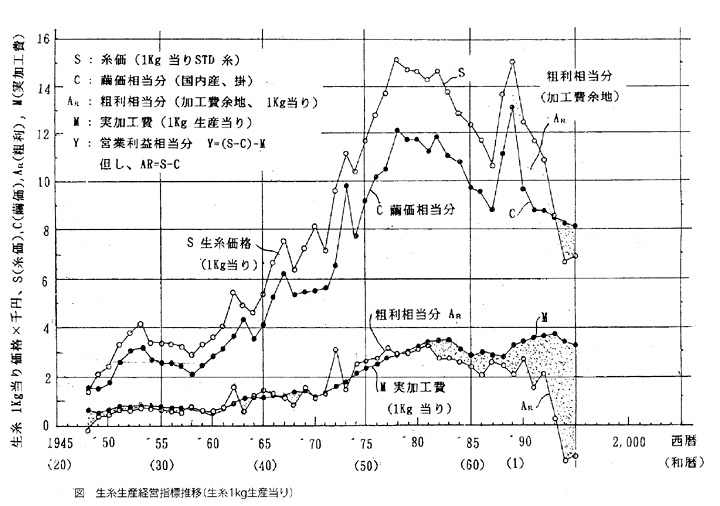

この値は,自動繰糸機(定繊度式)の普及開始時点(1958年,昭和33年)で46.8人,生糸生産戦後最大時点(1969年,昭和44年)で17.6人,自動繰糸機普及飽和時点(1980年,昭和55年)で9.9人,製糸経営収支不均衡始時点(1990年,平成2年)で9.8人というように,自動繰糸機により多条繰糸機による生産に対比して,約10%にまで労務事情は改善されたことになる。すなわち生産性の上では,約11倍という結果になる。しかしながら,生糸実販売価格(生糸品位を含め市場価格,輸入品価格,和装の減少)については,本来は,

生糸実販売価格 = { 原料繭代(繭質,繭量,価格)+ 製糸実加工費(自動糸つなぎ,繰糸工程以外の工程改善等を含む) }

であるべきところ,

生糸実販売価格 < { 原料繭代 + 製絲実加工費 }

このように不等関係となり,原料繭,生糸もそれぞれ再生産が不可能な状態となった。こうした事態は,フランスにて1965年,イタリアにて1975年前後にすでに発生していた事態であり,繭生産,生糸生産という原材料生産の拠点は海外に求める努力をつづけていた。

4. 2. 3 絹織物用原糸としての質的な改善

① 従来,養蚕 -製糸-織布の 工程ごとに不連続 であり,独立的存在であって技術的連携が不足していたが,

現在ブランド絹として川下から川上までの 情報の連続性 ,垂直統合が試みられ,

特徴のある地場産業が形作られており,また,地域の小集団活動のなかで高度な製品の制作が広がっている。

② 織布用原糸として最適な生糸・撚糸等の 差別化繊維への改質的研究開発

a . 織布用原糸として改質を試みる必要がある。生糸は変質できない素材であるが,織布前段階における改質は

考慮すべき課題として残される。

b . 量産製品のためには, 原料~製品の各工程内の低コスト化が残されている課題となる:オペレータレス化,

リアルタイム管理実施など。

③ 絹の需要拡大 ( 和装,複合絹織物,差別化製品 ) 異質の文化 に対応できる多品種少量生産の差別化製品,

新しい需要層,マーケットの創出などが必要とされる。

■ 5.在来製糸技術と近代製糸技術の関連

ここで,在来製糸技術と近代製糸技術の対比について,2.1/2.3,2.3/2.4,2.4/2.5,2.5/2.6,の各項と比較してみよう,特に2.1と2.3は製糸技術の器械化への最初の過程として重要である。

5.1 座繰り器 と 洋式繰糸器械

すでに示したが, 2.1 座繰り器については,生産増大の方策は限界に達していた。作業者個人一人による器械駆動,直焚き竃管理,繰糸 ,煮繭から生糸巻き取りまでの繰糸条件管理などの総ての工程管理を行い,自己責任の下に生産を行うという家内作業の領域を超えられず,まだ家内制手工業の段階にも進んでいなかった。

これに対して, 欧州 においては,すでに 1800年前後は少なくとも 工場制手工 業への道を開き始めていた。日本に導入された繰糸器械は欧州における 1870年代の技術であり, 工場制手工業 の段階に進んでいたものである。当時のレベルでいわゆる技術的 アク だし は終了しているものであった。

わが国の在来の座繰り器 による製糸法に対し , 洋式繰糸器械による 繰糸方式は ,その後の生糸生産工程革新への道をつけたという点で本質的に差があるものといえる。

すなわち,技術的には,繰糸ユニットの 水平方向への連接 , 蒸気汽鑵の繭処理熱源への活用 ,また, 蒸気機関による各ユニット共通作動動力利用 ,製造する生糸の品位について,フランス式では,いわば,現代でいう定繊度方式に相当し,繊度の感知部分を備えた よりかけ 方式をとっているといえる。さらには総てを含むセットで輸入移植された工場制管理手法を日本では,フランス,イタリアより約 1 世紀遅れとはいえ取り込むことができた。

明治政府は,当時,海外からも急激に高まってきた日本生糸の不評に対応し, 前述のようにフランス式製糸器械の導入に踏み切ることとなった。

この洋式繰糸器械では, 当時の段階で両手の作業からの完全な解放を期待しているものではなかった。 生糸繊度 ( 太さ ) の制御は 1880 年,フランスにおいて 研究されていたが実用化の段階には全く程遠い時代であった。

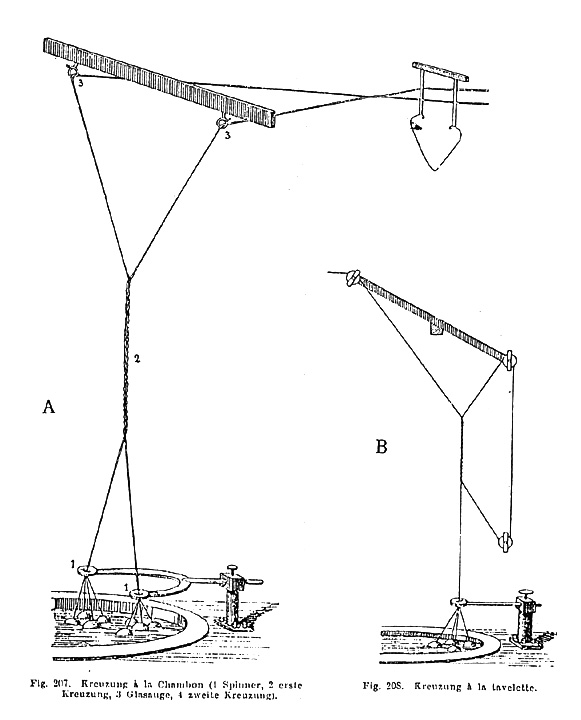

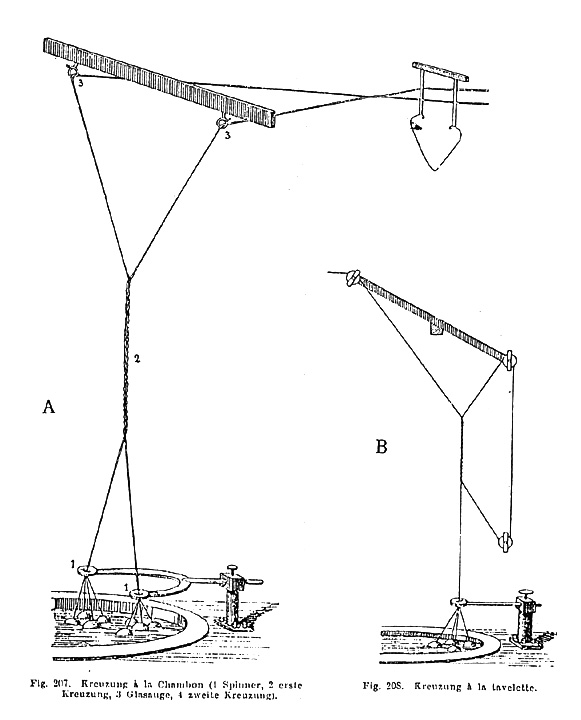

よりかけ方式<拡大>

A共撚式=フランス式,Bケンネル式=イタリア式 |

繊度制御の点からは,制御の対象が①繭粒数,②繰糸生糸の太さの変化に関係する物理量という 2 種があるが,フランス式洋式器械の場合には②であ った。 こうした考え方は在来の座繰り器にはなかった ものである。

繭糸群により生糸が形成される過程でよりかけは重要な工程である。これに対し在来器は指使いによる よりかけ ,フランス式洋式器械はシャンボン式よりかけ ,イタリア式洋式器械はケンネル式よりかけ,というようにそれぞれ異なる技術的特徴を持っていた。

この よりかけ について在来の座繰り器とシャンボン式洋式器械を比較すれば,フランス式では繊度変化の限度点を知ることができ品位は向上する,一方,ケンネル式洋式器械を比較すれば,指使い よりかけ に比較して作業者による よりかけ差はなく,連続的な よりかけ が可能であり,糸の抱合の点でも優れ,フランス式よりも高能率であるという特徴を持つ。

これは約70 年近く技術的論議が続いた難題であったが,最終的にはイタリア,ケンネル式に軍配があがった。なお,富岡製糸所のよりかけは1918年(大正7年) にイタリア式化された。

当時,富岡製糸場で採用された繰糸器械のなかには,後に欧・日で大きな技術的課題となったよりかけ問題が潜在していたわけである。

5.2 洋式繰糸器械と普通繰糸機

明治3年から明治5年にかけて,洋式製糸技術 (フランス式およびイタリア式) が具体的に日本に紹介されたが,既述のとおり多くの地方の製糸関係者は独自の技術的理解と解釈によって新しい繰糸器械が編み出された。ここでは「諏訪式繰糸器械」(中山社)を代表的な例としてあげる。中山社は,フランス式(富岡式)とイタリア式(前橋, 築地 )を充分研究し,独自の機種を作り上げた。

1) 糸繰り機能について

① 生糸の品位や生産能率に関与するよりかけ方式の適否

② 水車動力と蒸気繰り

③ 個人責任制の糸繰り作業

2) 繰糸器械の構成見直し検討

① 糸道の構成

②繰り枠回転方法

③繰糸鍋,煮繭鍋の大きさと材質

④ 蒸気および水の送り方

⑤動力の伝え方

⑥価値分析による改善

3) 製作コスト検討

製糸工場建設の場合に,各工場ごとに個別の条件があり,簡単に対比できない。

分析の結果,当時の工場建設費用は,大凡 1釜当たり富岡製糸662円,民営で20 円~ 60 円

1 組の繰糸器械の製造コストは民営で3円~4 円相当,白米10kgが36銭,純金 1g小売最高価格67銭

4) 最適条件組み合わせの選択

「イタリア・ フランス式を折衷しかつ日本化への実用化を更に徹底させること」との結論.。

これが,中山社の「諏訪式繰糸器械」ができるまでの検討項目,研究項目である。この型式の類似型は

ほぼ100年間にわたり日本全国で普及し,普通繰糸機とも呼ばれる製糸器械となった。こうして洋式製糸器械が

国産化できたわけであるが,単に洋式方式を模倣することではなく,上記各項目についていわば価値工学的見地から

充分な分析を加え,新しい技術思想を織り込み纏め上げたものであった。

5.3 普通繰糸機と多条繰糸機

普通繰糸機と多条繰糸機に関し,開発当初のコンセプトについて考えておく必要がある。普通繰糸機や多条繰糸機の総ての型式にいえるわけではないが,生糸製造目的がそれぞれ異なるものであった。

たとえば「 諏訪式繰糸器械 」では「 信州上一番 」 (糸歩,能率を重視,生産コスト小,よこ糸用 )なる生糸の製造を目的とし, 多条繰糸機 については,米国市場を狙ったフルファッション用の細物高級生糸製造が目的であった。

各々全く使用目的と質の異なる生糸の生産を企図するものであった。それぞれの繰糸器械について具体的コンセプトを略述する。

*普通繰糸機 :高温・高速繰糸,受け持ち緒数小,対俵人員大,目的繊度 織物よこ糸用,小枠再繰式

*多条繰糸機 :低温・緩速繰糸,受け持ち緒数大,対俵人員小,目的繊度フルファッション用細物,

大枠直繰式(後に小枠再繰式)

これらにもとづいて器械仕様が決定されるが,代表的多条繰糸機としては 御法川式 があげられ, 1903年(明治36年)(12条式,繰り枠独立停転式,接緒器付)初公開の後,1927年(昭和2年)(20条式,後に回転接緒器付,1922年小枠再送式に変更)片倉製糸大宮製糸所に全面的に採用されるまで開発実用化には24年間を要したことになった。

5.4 多条繰糸機と自動繰糸

自動繰糸機の基本的構成と要素については,「生糸と絹と織物」に示す。ここでは自動繰糸機の研究開発 の歴史的経過について概括する。

第 1段階 ( 1880 - 1925 ): フランス,イタリア 等で約 15 機種が考えられていた。

第 2段階 ( 1899 - 1941 ): 主として日本における 22 機関で研究が行われた。

片倉製糸による○ヰ式自動繰糸機が実用化実験に入ったが,第 2 次大戦のため中断された。

第 3段階 ( 1945 - 1959 ): 総て日本における 23 機関内外で研究開発が行われ

当初目標としていた各工程の自動化を含む自動繰糸機としての水準に達した。

糸故障完全防止対応についてはなお課題として残されている。

「 近代製糸業 」 といわれる製糸業区分は一般的には第2次大戦終結までとされる。それを支えた製糸技術は 普通繰糸機 ( 諏訪式等 ) と 多条繰糸機 (御法川式等)であった。これらは「 近代製糸業」後半の生糸生産を支えていた技術であるが,その間に自動繰糸機に関する研究開発が続けられた ( 第 1段階, 第 2段階) 。しかし,実用化までには至らず,次段階を待たざるを得なかった。

○ヰ式自動繰糸機 ( 片倉製糸 1933 年 )

<拡大> |

開発第 1段階, 第 2 段階までは個別的であり散発的であったのに対し,大戦終結直後からの「 現代製糸業 」の技術的な支えとなる自動繰糸機開発の 第 3段階 は,官学業民全体による同時進行取り組みの組織的な開発プロジェクトであり文字通り 「 現代製糸技術 」 の構築のためのプロジェクトであった。このプロジェクトでは,各開発機関が担当テーマを設定し,それぞれ幾多の重要な試行錯誤を繰り返した。自動繰糸機については,開発開始からほぼ 10 年を経て工業化に成功した。まさに「現代製糸技術」の中核となる自動繰糸機の実現であり,国産の製糸技術時代が始まったといえる。

すでに 2 項で述べているが,「 近代製糸技術 」として培われてきた 普通繰糸機 , 多条繰糸機 に加え,新たに 自動繰糸機 が加わり 3大機種 によって「 現代製糸業 」は支えられていたことになる。 しかし,自動繰糸機の普及によって 1964 年 ( 昭和 39 年 ) 頃までには,普通繰糸機,多条繰糸機はほぼ自動繰糸機によって代替されるようになった。こうした多条繰糸機,自動繰糸機についての主な一般的,技術的特長についてみておけば次のようになる ( 小野四郎資料より抜粋 ) 。

① 多条繰糸機 では

繰糸法 低温緩速 ( 40℃,100m/min ),目的繊度 ( 14-21デニール),繊度偏差 ( 1.75 ),品位 ( 4A ),対俵人員 (60人)

② 自動繰糸機 では

繰糸法 低温高速 ( 40℃,180m/min ),目的繊度 ( 21-31デニール),繊度偏差 ( 1.50) ,品位 ( 5A ),対俵人員 (7人)

現代製糸技術は,単に自動繰糸機のみならず,既述の乾繭機,煮繭機,揚返機,副蚕処理機などの関連設備 の発達 とともに 製糸プラントとして機能し続けてきた。日本において,「 近代製糸業 」が 外国の製糸技術の導入 によって発展してきたものとすれば,「 現代製糸業 」はわが国独自の自動繰糸技術を中心とする一連の製糸技術によって発達してきたといえる。

営業製糸用として工業化された自動繰糸機としては,

①営業製糸会社自らが機械開発部門を有し,自社用として開発した2機種

②機械メーカーあるいは異業種メーカーの開発部門が市場展開を目的として開発した機種

の2系統があった。前者①には,大手製糸会社の片倉工業(株)および郡是製糸(株)があり,それぞれ,自社の製品生糸として最適な品質の生糸の製造を目指すものであった。前者においては,1951年K8A型自動繰糸機(大野留次郎他),1954年K8B型自動繰糸機(森川 一他)が工業化され,グンゼ式自動繰糸機も実用化されて,自社工場の自動化がはかられた。また,後者②においては,恵南式自動繰糸機(山田斧市他)が1951年開発され,販売を開始した。さらに,1954年,プリンス自動車工業(株)(後の日産自動車(株))(小林安他)によって工業化され販売が開始された。これらの2社は機械メーカーとしての立場から,開発の目標を一般市場に必要とされる品質の生糸の製造においた。

これら4社の開発部門は相互に競合し,多くの技術的論議をくり返しながらそれぞれの機械性能の向上に努めてきた。1957年に至り,農林省蚕糸試験場考案になる繊度感知器の工業化にプリンス自動車(株)が成功することにより,この定繊度式繊度感知方式が全面的に採用され生糸生産の自動化が急速に普及した。

1960年( 昭和 35 年 ) 前後には,自動繰糸機を中心とする一連の日本の製糸技術がフランス,イタリアに輸出されることになった。 1870 年代に両国の技術を導入して以来約 90 年を過ぎて日本から逆輸出をしたことになる。技術発展史上では重要な事項の一つである。

しかし,すでに述べたように,1965 年(昭和 40 年)には,日本の生糸のほとんどが自動繰糸機によって生産されるようになり, 1980 年代には自動繰糸機の普及が飽和点に達したのである。これと前後して,蚕糸業界は

①生糸の製造販売上は,原料繭高,製品生糸販売価格安,製造コスト高,生糸の品位

②生糸・絹消費構造上は,日本人の生活様式の変化と絹消費量の減少 ( 高品質合成繊維の発達と和装の減少)

生糸・絹の国際価格競争力の低下 ( 低価格中国製品等の浸透 )

などの現象に遭遇した。量産製品である器械製糸は 2005 年には2工場を残すのみとなったが,現在その対応策を模索しているところである。これらは原料繭,製糸,織布準備,製織,流通上の広範な課題を含んでいる。

① 同質志向 から 異質志向 のシルクマーケットのための絹製品 ( 改質 )

② 量産製品と差別化製品の製造という 2 分化の中で差別化製品への重点化 ( 異質志向 )

a . 差別化製品 のためには,絹織物用原糸としての質的な改善 ( 異質の繊維 )

b . 量産製品 のためには,原料~製品までの低コスト化 ( オペレータレス,リアルタイム 管理 )

③ 絹の需要拡大 ( 和装,複合絹織物,差別化製品 )

今後,異質の文化に対応できる多品種少量生産の差別化製品,新しい絹の地場産業の更なる開拓という市場の裾野を広げて行くことが必要となる。

|