| 簡易液圧バルジに試験法による管材の成形性評価 | |||||

| 研究の背景・目的 | |||||

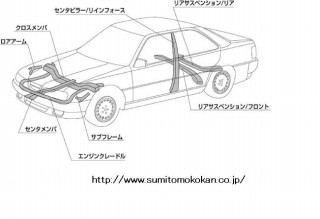

| 軽量かつ高剛性な自動車部品(図1)の製造技術としてチューブハイドロフォーミング(THF) が注目されている.しかし,THFに用いる管材の多くは,原板から管製品となるまでの一次成形(ロール成形など)において, 肉厚や材料特性が不均一となり,THF(二次成形)における座屈や破裂といった 成形不良の一因となっている.従って適切にTHFを実施するためには,管材そのものの成形性を評価する必要がある.しかしながら,ISOやJISといった既存の管材の評価試験法は配管や構造部材としての用途を前提としているため,試験条件や評価指標が成形性評価には直接対応していない. 本研究では,THFにおける管材の成形性評価指標の一つとして,バルジ変形時における円周方向の成形限界を考え,これを評価するための バルジ試験法の確立を目的とする.また実用製品と同仕様の管材8種類(提供メーカ5社)の成形性評価を行い,その優劣関係から有用な評価指標について検討する. |

図1 |

||||

| 研究方法と特徴 | |||||

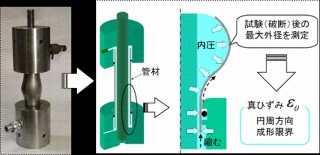

| 従来からバルジ試験機は当研究室を含め各研究機関で開発されているが,一般的に性能の自由度を追求するため装置が複雑・大型化し,作業の簡便性などは考慮されていない.本研究では,管材の成形性を評価するための標準試験法を確立することを目的として, 単純構造・低コスト・作業の簡便性を第一要件とし,簡易液圧バルジ試験機(図2)を設計・製作した1),2).本試験機は,管材の両端を密封する上下の金型と,両者を連結する中子の3部品から構成されている.管材の両端は,Oリングによりシーリングされるのみで,金型に固定されず,変形の進行に伴い軸方向に収縮可能となり,内圧のみの負荷条件で円周方向成形限界(破裂後の管材の最大外径部から測定した真ひずみ)が測定できる.従って原理的には油圧ポンプを接続するのみで成形限界試験の実施が可能である. 実験対象は共通仕様が外径38.1mm,全長200mm,変形部長さ120mm,そして材料,加工履歴,肉厚のいずれかが異なる8種類の電縫鋼管とした. |

図2 簡易液圧バルジ試験機の概観および試験方法  図3 成形限界試験結果(バルジ変形形状) |

||||

| 研究成果 | |||||

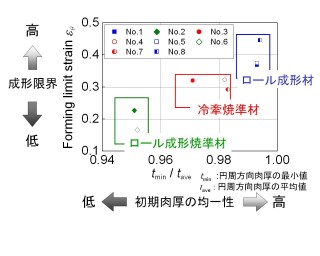

| 成形限界試験結果より,試験後の管材各種の外観を図3に示す.定性的な傾向として,電縫溶接部(焼入れ硬化)以外の初期肉厚が均一なロール成形材は高い成形限界を示し,材料特性を均一化されたロール成形焼準材,冷牽焼準材は円周方向の初期薄肉部で破断し成形限界が低下していた.定量的な比較のため初期肉厚の均一性と成形限界ひずみの相関を調べた(図4).本結果より,初期肉厚の均一性が高いほど成形限界は高くなり,その傾向は加工履歴ごとに一致した.従って造管工程の加工履歴が管材の初期肉厚の均一性に影響を及ぼし, 初期肉厚が均一な素管ほど成形限界が向上することが明らかとなった. |  図4 管材円周方向初期肉厚の均一性と成形限界の関係と加工履歴による傾向の一致 |

||||

| 参考文献 | |||||

|

|||||