| マイクロ転造による動圧軸受の高精度加工 | |||||

| 研究の背景・目的 | |||||

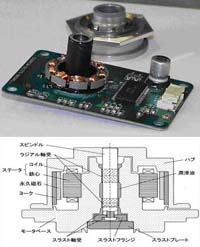

| マイクロマシンの普及を促進するためには,微細部品の量産加工技術の確立が不可欠である.特に回転軸などの機械部品は,高精度・低コストを達成するために,転造加工による量産が期待される.応用例として,動圧流体軸受(FDB; Fluid Dynamic Bearing)がある(図1). FDBとは,シャフトとスリーブの隙間に流体を満たし,シャフトが回転することにより流体に発生する圧力を利用してシャフトが浮上する構造の軸受であり,非接触構造である点から回転精度や音,耐久性の点で優れている.ハードディスクドライブ(HDD),ポリゴンミラーレーザープリンタに用いられ,スピンドル部の回転数104 ,非繰り返し振れ精度が20 の性能を有する超高精度な部品である.近年,HDDの小型化に伴い軸受の小型化・高精度化の要求が高まっている. |

図1 FDBスピンドルモーター |

||||

| 研究方法と特徴 | |||||

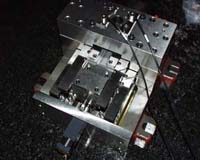

| 微細な部品の塑性加工に関する研究は,マイクロ・ナノマシン分野で行われつつある.マイクロオーダーの加工量を持つ塑性加工では,ワーク材質の寸法公差・面粗さが加工自体に影響を及ぼす.また,微細な形状を転写する金型の製作方法も限られている.このため,微細領域での転造加工に関する研究は,あまり行われていないのが現状である. 本研究では,マイクロオーダーの溝加工に特化したマイクロ転造盤(図2)を設計製作し,深さ10程度の微細溝のマイクロ転造の加工技術を確立する. |

図2 マイクロ転造盤 |

||||

| 研究成果 | |||||

| 転造されたシャフトの概観を図3に示す.材料の弾性回復による溝中央部の凸形状,転造の方向による肩部の隆起,溝幅Sの違いによる溝深さの差異が明らかになった.今後,マイクロ転造加工のFBDへの適用を目指して,FDBに最適な材質・加工条件・溝形状について研究を推進する. |  図3 転造加工例(材質:A6063) |

||||

| 参考文献 | |||||

|

|||||