|

産業遺産からみる,近代日本の製糸業 ―――明治から昭和まで―― 開港前,限られた国内市場において一定の発展をしていた製糸業は,開港を契機として海外市場と結合し,生糸輸出の増加を通じて生産力を増大させていった。生糸は,開港以降,昭和の初めに至るまで最大の輸出商品となった。そして製糸業は外貨獲得産業として,明治以降の富国強兵政策を支える貿易・産業構造の一環を構成することになった。そこで次に産業遺産の跡を辿りながら,明治から昭和へ日本の製糸業がどのように発展してきたかを考えてみよう。

外国製糸技術の導入 ―――― 旧官営富岡製糸場 明治初期の製糸業政策で,政府がもっとも期待をかけた施策が,官営模範工場富岡製糸場の建設であった。富岡製糸場設立のねらいは,この模範工場の機械設備・技術を手本として各地にヨーロッパ式器械製糸の普及をはかり,ヨーロッパ生糸市場で日本産生糸の粗製濫造という悪評を払拭し,経糸(たていと)用糸として通用する良質な生糸を生産させることであった。

明治維新直後,明治新政府は,日本の近代国家への礎石として,工場化された産業施設を計画した。貿易による外貨獲得の道として,生糸の輸出振興が打ち出され,尾高惇忠を創立責任者として,フランス人技師ポール・ブリュ―ナを迎え,上州(いまの群馬県)富岡の地に,

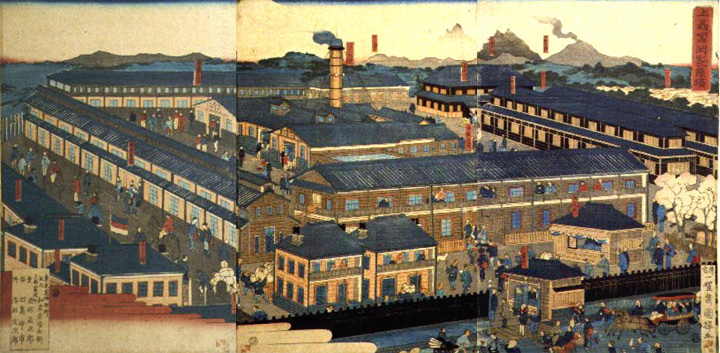

創立当時の官営富岡製糸場の全景は現在に残された錦絵から想像するしかないが,当時最大規模の工場であり,1万5600坪の敷地の中には,あわせて2500石を貯蔵しうる繭倉庫2ヶ所,蒸気釜6座を据えつけた蒸気釜所,そして鉄製繰糸器械300台を設置した542坪の繰糸所,そのほか女工宿舎など全部で17棟の建物が配置されていたという。 現在も,その敷地内には,正門付近からは赤レンガの東繭倉庫が望まれ レンガで作られた中門の石額には,「明治5年」と刻されている。

創立当時,フランス技師ブリューナ夫妻が家族と共に住み込み,ワインを飲んだ 建物はブリューナ館と呼ばれ,現在もそのままのたたずまいを残している。ブリューナがこの富岡にフランスから来たとき,当時の人にとって外国人 は非常に珍しく,まるで赤鬼に見えたようで,ワインを生き血と見立てた 地元では,生き血に吸われるといって,募集した工女が集まらず,困り果てた 政府は,旧藩士や華族などの子女をこの工場に雇い入れた。 当時としては,エリート集団で構成した模範工場といえよう。

富岡製糸場の製糸技術の特徴は,次の通りであった。 優良糸の生産に適する共撚式撚掛抱合装置を採用した。 繭を浮かして繰糸する,浮操法を採用し,1人の煮繭工女が2人の繰糸工女の煮繭を分担する煮繰分業を行った。小枠に繰糸した生糸を揚返機で大枠に巻き返す再繰式を採用した。このように,ブリューナは日本を安価で大量な優秀生糸輸出国に発展させることが,フランス絹織物業界に大きな利益をもたらすことを期待して,富岡に模範的な設備を作ったのである。富岡製糸場は,製糸技術を伝習しようとする人に広く開放され,そのことが器械製糸業の急速な普及と発展のみならず,その後発達したわが国の座繰製糸業の発展にもはかりしれないほど大きな影響を及ぼした。富岡製糸場は,自身の営業成績は振るわなかったが,日本に器械製糸技術を育成するという明治政府の目的を十分に達成したといえるであろう

独自在来技術の開発,座繰器の普及と改良座繰製糸 上州型製糸 ( 現在の群馬県 ) の形成 ―――― 群馬県立日本絹の里

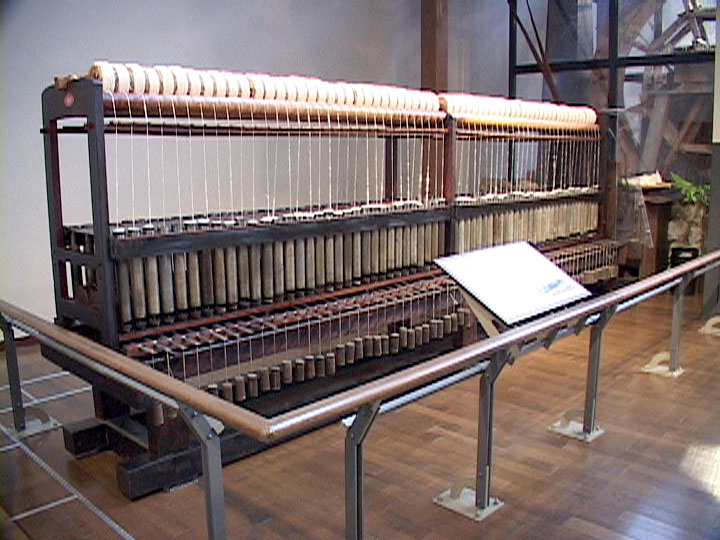

開港後,海外からの生糸需要の増大に刺激されて,座繰器 ( ざぐりき ) が各地に普及していった。この座繰器は,外国技術の導入後に器械製糸の普及が進んでも,なお群馬や福島を中心にいわゆる改良座繰として存続し,1910年代末まで,輸出生糸生産の一端を担うことになった。この座繰器は綾(あや)ふり装置がついているため,片手が綾ふり作業から解放されるので,手挽き座繰より効率がよく,開港後の生糸需要の増大に対応して各地に急速に普及していった。例えば,上州座繰器は,開港直後の万延・文久(1860〜1863)のころ信州に伝えられるが,繰糸の能率が高かったので,たちまち全信州に普及したといわれる。このように開港による生糸輸出の増大は,手挽にとって替わる座繰器の急速な普及をもたらした。しかしこの座繰器によって生産された生糸は,品質面で,ヨーロッパでは評価が低かった。そこで,座繰製糸がヨーロッパの器械製糸に対抗して,輸出生糸としての地位を維持していくためには,座繰糸の品質の斉一化と出荷の大量化が求められていた。この要求に応えようと結成されたのが,群馬に始まった「座繰改良組合」であった。

「改良座繰」と呼ばれたこの製糸結社は,出荷の大量化を図るために共同出荷 を行い,品質の斉一化のために共同揚返を行った。改良座繰における技術上の改良としては,揚返器に綾ふり装置を付けたこと,提造などの旧来からの束装法を捻造法に改めたことである。この改良以降,海外市場における日本の生糸は器械系,改良座繰系,非改良座繰系の三つに大別して取り扱われるようになった。装束の改良と共同揚返による品質の斉一化は,改良座繰系と非改良座繰系をはっきりと区別するようになった。例えば,1885年 ( 明治18年 ) に開催された「共進会」において,生糸の総合的品質評価がなされ,「上糸」県として,群馬県があげられたのである。

こうして,群馬県では座繰改良組合が次々と設立されていったが,中でも養蚕農家を糾合した碓氷社 ( 1878年設立 ) は,群馬県碓氷郡を中心に6県の36郡市において179組合を組織して,その頂点に立つようになった。このように,座繰製糸の技術上の改良は,いずれも器械製糸技術の影響を受けて行われたものである。したがって,器械製糸が技術的発展を基礎にその生産力を高め,座繰製糸との間に生産力の格差をつけていく過程で,座繰製糸は次第に器械製糸に取って代わられることになった。このあたりの事情は,群馬県群馬町に最近開館した,「群馬県立日本絹の里」で多くの展示資料によって,より詳しく学ぶことができる。

諏訪式製糸型の形成 ―――― 岡谷蚕糸博物館と駒ヶ根シルクミュージアム

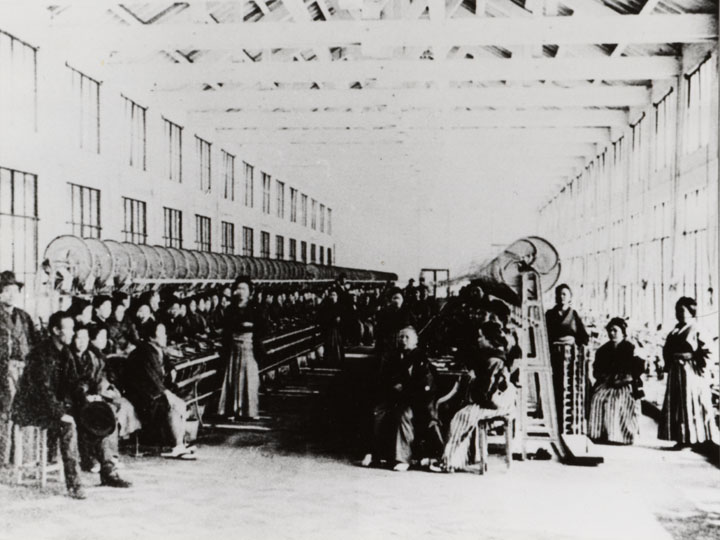

1872年の富岡製糸場やそれに先行して設立された1870年の前橋藩営製糸場,1871年の築地製糸場の影響を受けて,1870年代末以降器械製糸場が各地に設立されていくが,その中心になったのが長野県であった。例えば,1879年( 明治22年 ) の器械製糸場の数は,全国で655であるが,その54%(358工場)が長野県に集中していた。長野県における器械製糸の発展は,諏訪郡平野村の中山社がその基礎を築いたとされている。製糸工程の技術では,選繭法を導入して品質によって繭を3種類によりわけたり,試験器を用いて繊度の検査を行うなど,外国技術の定着化を試みた。また「中山社則条例」を作成して,製糸女工の労働条件を定めるなど,経営面でも合理性を追求した。こうして中山社は,その後に群生する諏訪式器械製糸の模範となったのである。中山社は,100釜の設備を有し,当時としては築地製糸場レベルの比較的規模の大きな器械製糸場であった。しかし,富岡製糸場の工場設備・器械に比べると,中山社のそれは,木造の建物・水車・小型蒸気釜・イタリア式よりかけ(ケンネル)・木製繰糸器械・陶器製鍋など,すべてが簡易ながら理にかなった仕組みに工夫されていた。まさしく,群生する「諏訪式製糸型」,いわゆる「普通器」の「模範」たりえたのである。

1880年代半ば以降,アメリカ向生糸輸出の急増に対応して生産力を増大させ,座繰り製糸との生産力を大きく引き離していった。器械製糸と座繰り製糸の生産力格差が,この段階で次第に明確になっていく。器械製糸における量産技術の発展がこの生産力格差をもたらしたのである。1890年〜1900年代における器械製糸技術の発展は,岡谷蚕糸博物館で詳しくみることができる

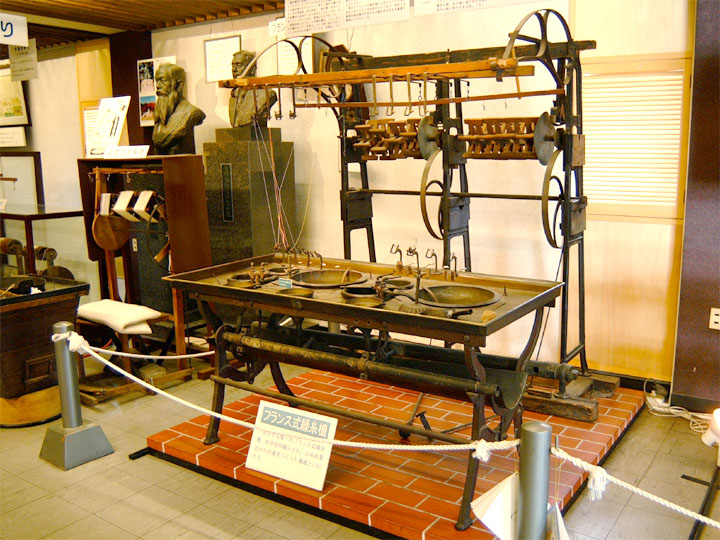

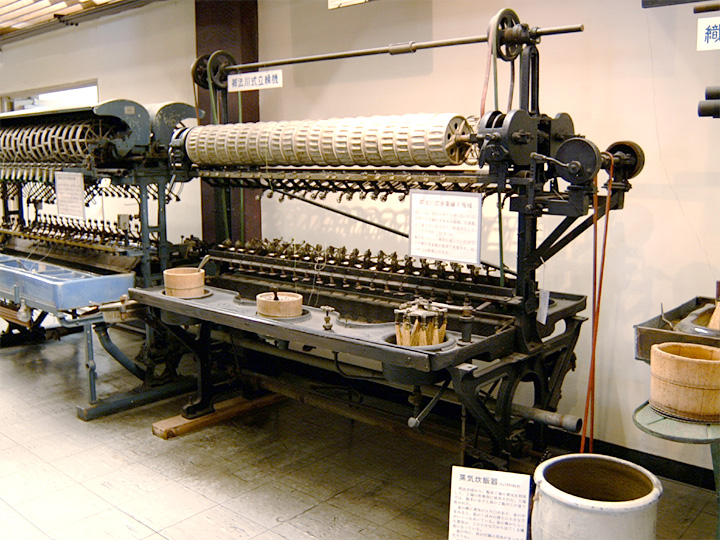

「岡谷蚕糸博物館紀要」や,岡谷市教育委員会発行の「ふるさとの歴史製糸業」によれば,岡谷地方の製糸業は,明治から昭和初期にかけて飛躍的に発展し,その生産高は,全国生産量の4分の1を占めるに至ったという。この蚕糸博物館は,かつて,生糸の供給基地として世界に貢献し,それによって日本経済を支えてきた先人の苦労を偲ぶとともに,その足跡を将来の発展に役立てたいという考えから,1964年(昭和39年)に岡谷市と諏訪製糸研究会が設立したものである。内部には,蚕種・養蚕・製糸及びその取引に関係のある器械・道具類・記録資料類,その他標本類・研究文献などが収蔵展示されている。それらのなかには,1872年(明治5年)富岡製糸場で最初に使われた最初のフランス式繰糸器械(現在日本にある唯一のもの)や明治初期の諏訪式繰糸器械などの貴重な器械類が含まれている。

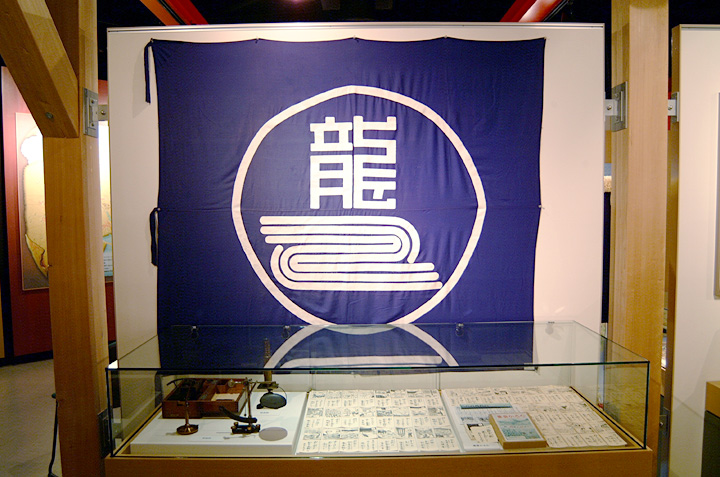

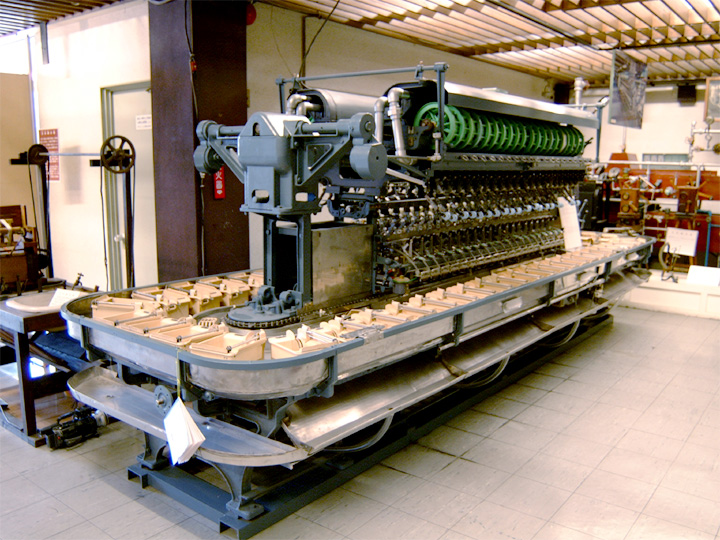

岡谷から南につながる伊那谷では,古くから蚕糸業が行われており,優良な繭や生糸をつくってきた。安政6年,開港当時でも,すでに,伊那糸,飯田糸の記録もあり,民謡にも歌いこまれてきたほどである。多くの組合製糸ができ,販売を強化するために統合され,組合製糸龍水社を結成した。近代的な製糸設備を導入し,傘下の養蚕家でつくられた繭を自社で生糸にする組合製糸連合会龍水社としてユニークな存在であった。しかし,蚕糸業の衰退とともに大規模な設備は休眠せざるを得なかった。このため同社は関係各機関の協力を得て,貴重な遺産として残すべきであるとの考え方から博物館「駒ヶ根シルクミュージアム」を開設し平成14年に開館した。かつての養蚕農家が蚕を蚕神とする信仰を持ち,座敷の畳を上げて蚕を飼育してきた農家の再現や蚕の生態,生糸づくりから織物までなど一連のいわば文化的遺産も含む博物館である。この地域の蚕糸業の中心となっていた龍水社の主力生産機種,自動繰糸機の動態展示も可能なような整備状態で展示されている。

器械製糸における量産化の技術 ――― 工場生産制の確立と自動繰糸機の開発

1890年〜1900年代における器械製糸技術の発展を,量産技術に焦点をしぼって検討してみよう。器械製糸における量産化の技術は,まず,繰糸器械の発明・改良からはじまった。第1に1条繰から,2条繰,3条繰への繰糸器械の緒数増加傾向が進行し多条繰糸器械への要求が高まった。この分野では,御法川(みのりかわ)直三郎の技術上の貢献度が高かった。御法川による繰糸器械の発明・改良は,第一にはこれまでのような外国技術の直接的移転ではないという点に特徴があった。生糸品位に優れた細物生糸の大量生産のための独自の繰糸技術を構築していたことである。第二に多量の原料繭の保存を可能にする乾繭機の改良が行われた。第三に煮繭機の発明と改良が行われた。第四に鉄製繰糸器械の普及,工場の大規模化にとって欠かせない蒸気動力化がこの時期に進行したことなどである。これまで製糸工場における「蒸気」の主な役割は,煮繭・繰鍋用に湯を供給することにあった。そして繰糸枠の回転などの動力としてはこれまで水力と人力が中心であった。この時期に蒸気が動力源として登場してくる点に特徴がある。

このことは,動力として蒸気力を使用する工場生産制が,製糸業において支配的地位を確立したことを示している。この後,繰糸器械の改良で残された課題は,繊度の自動感知,接緒の自動化を中心とする繰糸工程の自動化が可能な自動繰糸機の開発であった。 1945 年(昭和 20 年)の第 2 次大戦後,労働基準法の施行による 8 時間労働制の確立,賃金の上昇,労働力不足に対処しながら,戦後の蚕糸業の復興を図る,「蚕糸業復興5ヵ年計画」の実行が急務とされた。このなかで自動繰糸機の開発が急ピッチですすめられた。 こうして,1958 年 ( 昭和33年 ) 以降急速に自動繰糸機が増加し, 1965 年(昭和 40 年)には,日本の生糸はほとんどが自動繰糸機によって生産されるに至り,自動繰糸機の普及は 1980 年代に飽和点に達した。生糸の製造販売上は,原料繭高,製品生糸販売価格安,製造コスト高となり,生糸・絹消費構造上は,日本人の生活スタイルの変化による絹消費量の減少をきたし,衰退をもたらした。生糸・絹の国際価格競争力の低下 ( 低価格中国製品等の浸透 )により日本蚕糸業の衰退が勢いを増し,2005年現在,日本からは2社を残して,製糸工場は姿を消すことになった。

技術移転から技術自立へ ―――― 産業技術記念館 ( トヨタテクノミュージアム )

「技術の移転から技術の自立へ」という流れで在来製糸技術と外国輸入製糸技術をとらえるとどうなるであろうか。これまで,紹介したように,両者の間には生糸製造作業要素上には本質的な差はみられない。形の上では,単に後者が,その繰糸に動力を用いること,工場において集団作業をすること,品質管理のための各種検査法が確立していること,その他機械を用いることによる違いがみられるにすぎない。しかし,当時の外国の技術者は,生糸品位の向上と生糸生産能率の向上のために,作業者の個別的能力を超えて機械化できないかという努力を先行して実施していた。その延長上に,後の自動繰糸機につながる繰糸機構を予見していたともいえる。すなわち,繊度の感知検出につながる,よりかけ装置 ( フランス式 ) ,よりかけ装置による生糸繊度の均斉化,生糸の水きり,抱合性向上などの品位の向上,蒸気汽缶による熱源の共通供給,蒸気機関による共通駆動,これらによる繰糸台の水平方向への連接設置の可能性などはまさに「繰糸器械」の条件を満たすものであった。

この時点でなお多くの手作業の要素がのこされていた。自動化への研究開発の宿命であり,そのための詰めの過程を必要とするものである。さらには在来座繰技術へもこうした基本的な輸入技術の適用 ( 改良座繰,足踏座繰 ) が行われた。当然のことながら,製糸技術の輸入は,最初の模範工場のみで,その後はすべて国産化された独自の技術で対応させることができた。その後,多条繰糸機が完成するのは,戦前昭和初期であるが,手の作業を駆逐する近代技術が広く実用化するには,戦後まで待たねばならなかったのである。このあたりの事情は,繊維産業のもうひとつの分野である,紡績技術分野における「技術移転から技術自立へ」においても共通している。最初に輸入されたミュール機が,その後 10 年足らずでリング機に転換し,その後は,産業としても,技術としても,リング機によってリードされた。こうしてリング機によって在来技術と輸入技術の結合が図られ,広く深く国民市場をもち,「新しい在来産業化」が達成されるのである。そこでは,無条件・盲目的な技術の移転ではなく,合理的判断による選択を通じて,技術の自立が目指されたことに注意を向けたいと思う。

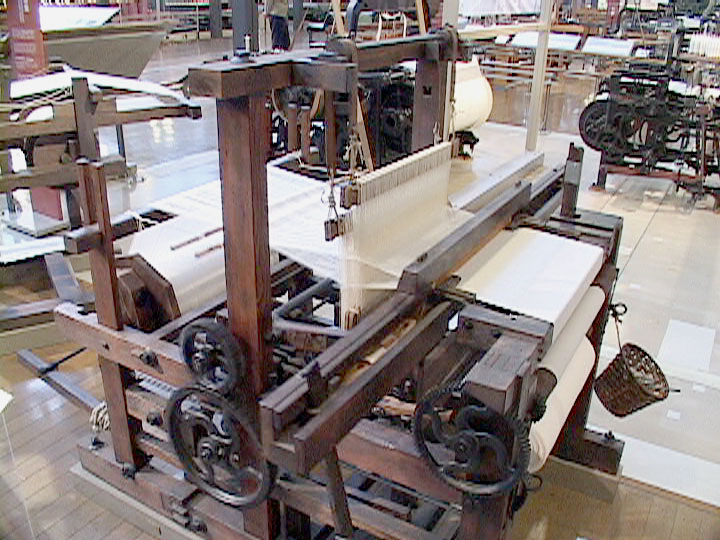

名古屋駅近くに, 10 年前に開館した「産業技術記念館」(トヨタテクノミュージアム)では,「モノづくりの源流」と題して,明治 10 年代に全国に普及した「ガラ紡」や, 1890 年 ( 明治 23 年 ) 豊田佐吉の発明した木製動力織機を展示しており,日本の繊維産業技術史の大きな流れをみることができる。

|